機械学習の現場導入、必要なのは「理解」ではない:大阪ガス DataRobot 導入事例

機械学習を利用した予兆保全にかかる期待は大きいが、特性上ブラックボックスが残るため現場の理解を得られない可能性も残る。機械学習導入で故障時の対応時間短縮などの成果を出している大阪ガス担当者の語る、現場定着のコツとは。

製造業において機械学習を利用した予兆保全にかかる期待は大きい。作業機械のネットワーク化やIoT技術の導入によって稼働監視(見える化)は現実のものとなったが、「この作業機械の調子が悪くなるかもしれないから、あらかじめ手を打とう」という予兆保全はまだまだ現場の勘や経験に頼らざるを得ない。

しかし、データ収集によって現状の把握が可能となったならば、その現状を元に未来を予測しようという発想に行き着くのもまた、自然な流れだ。特に機械学習(深層学習)の発達はその流れを強力に後押ししており、各社が機械学習を利用した製造業向け予兆保全ソリューションの提供を開始している。

とはいえどもこうしたソリューションの提供は始まったばかりであり、導入側としても情報収集を含めた試行錯誤の段階である。加えて実際にモノを作る製造業への導入ということになれば求める精度は高く、矢野経済研究所の調査では「10回のうち8回」の精度を求める声が最も多かった。機械学習を用いた予兆保全はあくまでも「予知」であるために100%の結果を得ることは難しいが、現場としては不完全かもしれない結果を受け入れることに心理的な抵抗があることは容易に想像できる。

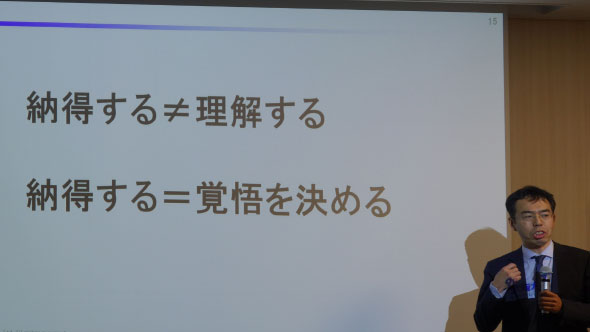

大阪ガスはガスおよび電気の製造供給や家庭用燃料電池「エネファーム」の管理に機械学習を導入。故障予知や予防保全に大きな成果を上げているが、導入を先導した河本薫氏(情報通信部 ビジネスアナリシスセンター)はノンプログラミング機械学習ソフトウェア/サービス「DataRobot」の会見にて導入事例としての自社を紹介し「現場に理解ではなく、“納得”してもらうことが大切」と機械学習導入のコツを語った。

関連記事

機械学習を活用した障害予兆検知ソリューションを製造業などへ展開

機械学習を活用した障害予兆検知ソリューションを製造業などへ展開

インターネットイニシアティブ(IIJ)とブレインズテクノロジーは、機械学習を活用してシステム障害の予兆検知を可能にする監視システムを共同開発し、IT設備やIoTデバイスの障害予兆検知ソリューションとして販売する。 15年の時を経て、化学プラントにAIがよみがえる

15年の時を経て、化学プラントにAIがよみがえる

「製造業へのAI導入」を「製造業へのディープラーニング導入」と言い換えるとまた違った側面が浮上する。三井化学は15年前、同社化学プラントに試験導入したものの当時は本導入を諦めたが、2015年に再度の試験導入を行い一定の手応えを得たという。 ディープラーニング一色ではない「人工知能研究」の現状と今後の展望

ディープラーニング一色ではない「人工知能研究」の現状と今後の展望

製造業に関する領域でも耳にする機会の増えた「人工知能」だが、急激に発展している領域だけに、現状を正確に把握するのは難しい。「人工知能研究の現状と今後の展望」とは。 IoT/ビッグデータ/機械学習を活用した故障予知サービス

IoT/ビッグデータ/機械学習を活用した故障予知サービス

安川情報システムは、産業用製造装置/検査装置などの異常を、故障が発生する前に検知・通知する故障予知サービス「MMPredict」の提供開始を発表した。

Copyright © ITmedia, Inc. All Rights Reserved.

会員登録がまだの方はこちら

豊富なホワイトペーパーの中から、製品・サービス導入の検討に役立つ技術情報や導入事例などを簡単に入手できます。

特集

- 設計者CAEの取り組みに関する実態

- マテリアルズ・インフォマティクスの動向調査

- 製造業のアナログ業務の実態調査

- 設計・解析業務におけるAI活用

- 製造現場におけるデータ活用の実態調査

- 3Dプリンタ利用動向調査

- CAD利用動向調査

- 研究・開発職のデジタル活用調査

- 安全安心なIoT機器実現の課題

- 電気設計者の課題と解決

- “つながる工場”の現状と課題

- 製造業におけるAI開発および活用の実態

- 設計・製造現場における品質管理

- 製造業IoTセキュリティ

- IoT時代の組み込みソフトウェア品質

- IoT時代のセキュリティリスクに備える

- 加速する工場と生産設備のデジタル化

- 製造業の省エネ対策と課題

- モノづくり設計者のワークスタイル調査

- タイアップ&セミナーコンテンツ一覧