IoT活用で経営情報から製造現場の状況までのKPIを可視化する経営ダッシュボード:日立製作所/ダイセル

日立製作所はダイセルと共同で、IoTを活用して経営情報から製造現場の状況までのKPI(主要業績評価指標)を一元的に可視化する、経営・製造ダッシュボードを開発した。

日立製作所(日立)は2017年10月、ダイセルと共同で、IoT(モノのインターネット)を活用して経営情報から製造現場の状況までのKPI(主要業績評価指標)を一元的に可視化する、経営・製造ダッシュボードを開発したと発表した。日立では今後、国内外の製造業向けに同システムの事業展開を進めていく。

今回開発したシステムは、両社が進める協創プロジェクトの一環。作業員の逸脱動作や設備不具合の予兆を検知する画像解析システムにより、これまで収集してきた製造現場の4M(Man:人、Machine:設備、Material:材料、Method:方法)データを活用している。

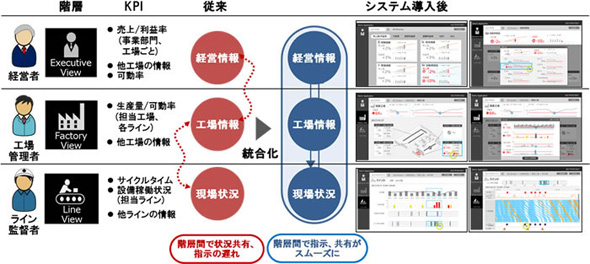

この4Mデータを用いて、職務階層ごとに、経営改善や生産性向上について意思決定するために有用なKPIを時系列でグラフ表示する。

具体的には、経営者層には事業や工場ごとの売り上げや利益率、キャッシュフロー、可動率などを、工場管理者層には工場のラインごとの生産量や可動率、他工場の情報などを、ライン監督者層には担当ラインごとのサイクルタイムや設備稼働状況、他ラインの情報などをKPIとして提供する。

この4Mデータに加え、グローバルに展開している製造現場の情報(加工実績、作業映像など)も統合。ビッグデータ解析技術によって不良発生時の原因分析や改善施策提案を各現場にフィードバックし、グローバルでの製品品質向上につなげる。

また、同システムでは、日立の製造業に関する各種ノウハウや、独自のKPIツリーのモデル化技術を利用して、現場視点を重視した有用なKPIを設定できる。ダイセルが重要視するKPIの1つ「究極の原価管理」の例では、実作業時間と標準タクトタイムに対する遅れ、段取り時間、設備を起因とする待ち時間などの実績データをより上位のKPI(可動率や製造原価など)にひも付け、経営層から現場層までのシームレスな分析が可能になる。さらに、日立のIoTプラットフォーム「Lumada」のデータ統合基盤や、ビッグデータを効率良く整理および蓄積するデータレイクの機能を採用することで、効率的に見える化や分析ができる環境を構築できる。

ダイセルでは、エアバッグの基幹部品を製造する播磨工場において、2017年10月からライン監督者層向けの製造ダッシュボードの運用を開始する。その後、経営者層向けの経営ダッシュボードを運用するため、ブラッシュアップしていく。さらに、海外主要6工場に順次導入し、グローバル視点での経営判断の迅速化や製造現場での生産性や品質の向上につなげる。

関連記事

悩ましい技能伝承問題をデジタル化技術で解決、ダイキンが人材育成に活用

悩ましい技能伝承問題をデジタル化技術で解決、ダイキンが人材育成に活用

ダイキン工業と日立製作所は、IoTを活用して熟練技術者の技能伝承に関する課題を解決する、次世代生産モデルの確立に向けた協創を発表。空調機器製造における“ろう付け作業”を、画像解析技術などを用いてデジタル化して、熟練技術者と訓練者の技能の違いを比較および分析できるシステムを構築し、2017年10月から共同実証を目的に導入を開始する。 BOMの代わりに「原単位」を用い、多品種少量生産に適した生産計画を自動立案

BOMの代わりに「原単位」を用い、多品種少量生産に適した生産計画を自動立案

日立製作所は、最適な生産計画の自動立案を行う「工場シミュレーター」と、3D CADデータを基に3D作業手順書を自動生成する「組立ナビゲーションシステム」を、同社のIoTプラットフォーム「Lumada」の産業分野向けソリューションコアとして提供する。 IoT活用で多品種少量生産工場における作業進捗見える化と作業改善を支援

IoT活用で多品種少量生産工場における作業進捗見える化と作業改善を支援

日立製作所は、IoTを活用して製造現場の作業進捗をリアルタイムに見える化する「進捗・稼働監視システム」と、対策優先度の高いボトルネック作業の早期改善を支援する「作業改善支援システム」の提供を2017年7月から開始すると発表した。 スマート工場の潜在リスクをリアルタイムに検知し、リスク要因を自動推定

スマート工場の潜在リスクをリアルタイムに検知し、リスク要因を自動推定

日立製作所は、システムの潜在リスクをリアルタイムに検知し、そのリスク要因の自動推定までを実施する「システム稼働リスク可視化ソリューション」の提供開始を発表した。 IoTを活用した次世代工場実現へ――オークマの新工場で共同実証を開始

IoTを活用した次世代工場実現へ――オークマの新工場で共同実証を開始

オークマと日立製作所は、IoTを活用したスマート工場の実現に向け、マスカスタマイゼーションに対応した高効率生産の先進モデル確立に関する協創を開始。「生産の見える化の進化」と「工場制御周期の高速化」をテーマに、両社のノウハウを融合し、オークマの新工場「Dream Site2」において実証モデルを構築した。

Copyright © ITmedia, Inc. All Rights Reserved.

会員登録がまだの方はこちら

豊富なホワイトペーパーの中から、製品・サービス導入の検討に役立つ技術情報や導入事例などを簡単に入手できます。

特集

- 設計者CAEの取り組みに関する実態

- マテリアルズ・インフォマティクスの動向調査

- 製造業のアナログ業務の実態調査

- 設計・解析業務におけるAI活用

- 製造現場におけるデータ活用の実態調査

- 3Dプリンタ利用動向調査

- CAD利用動向調査

- 研究・開発職のデジタル活用調査

- 安全安心なIoT機器実現の課題

- 電気設計者の課題と解決

- “つながる工場”の現状と課題

- 製造業におけるAI開発および活用の実態

- 設計・製造現場における品質管理

- 製造業IoTセキュリティ

- IoT時代の組み込みソフトウェア品質

- IoT時代のセキュリティリスクに備える

- 加速する工場と生産設備のデジタル化

- 製造業の省エネ対策と課題

- モノづくり設計者のワークスタイル調査

- タイアップ&セミナーコンテンツ一覧

経営・製造ダッシュボード画面例(左:製造ダッシュボード画面、右:経営ダッシュボード画面)

経営・製造ダッシュボード画面例(左:製造ダッシュボード画面、右:経営ダッシュボード画面) 経営・製造ダッシュボードの概念図

経営・製造ダッシュボードの概念図