量産ラインで本格稼働する「3Dマシンビジョン」、その仕組みと導入メリット:3Dマシンビジョン(1/3 ページ)

生産ラインにおいてばら積みされた部品のピッキング作業は運搬と並び人手で行われる事の多い作業だが、3Dマシンビジョンとロボットによる自動化が普及しつつある。3Dマシンビジョンの主な方式や製造業における導入事例、導入メリットについて解説する。

なぜ3Dマシンビジョンを導入すべきか

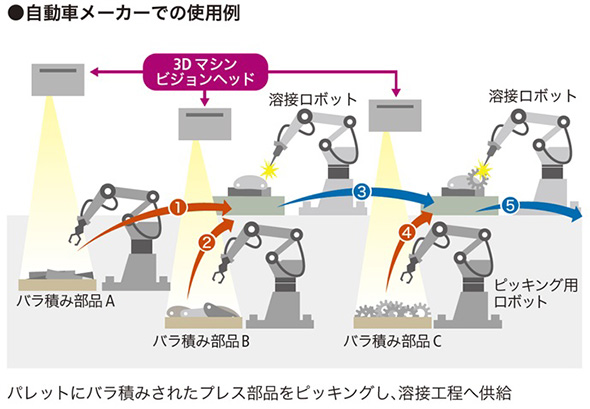

製造業の生産ラインにおいて、バラ積みされた状態の部品をロボットでピックアップして次工程に供給する「部品供給工程の自動化」が着目されている。

部品は通常、他の工場や工程で製造され、輸送などにおいて部品箱の中でバラ積み状態となっていることが多い。しかしロボットはバラ積みされた部品のピッキングは苦手であり、部品供給における工程については、ロボットが作業できるように人が所定の位置に部品を整列するなど自動化が進んでいなかった。

パーツフィーダを利用できる場合もあるものの、大きな部品には適用できない、個別の部品形状に合わせた作り込みと調整が必要、部品が詰まるといった問題が生じることも多く、あらゆる現場に素早く適用できるかと言えば否となる。

他の手段として2Dビジョンを用いた認識(二次元認識)を使用する方法もあるが、二次元(平面方向)の認識であるため、高さが不定のバラ積み部品の位置や姿勢の認識ができないという問題が残る。

この課題は、バラ積み部品の三次元認識が可能な「3Dマシンビジョン」の導入で解決することが可能である。そこで、キヤノンは、従来不可能であったバラ積み部品のピックアップを高速かつ高精度に行える三次元認識機能を搭載した製品「RV1100」「RV500」「RV300」を開発し、生産ラインにおいて、部品供給工程の自動化を実現するための生産現場の新しい姿を提案している。

ここでは3Dマシンビジョンシステムの現状、キヤノン製システムで用いられている3Dマシンビジョンシステムの処理フローと特徴、3Dマシンビジョンシステムの導入シーンについて解説する。

製造業における「3Dマシンビジョンシステム」の現状と分類

関連記事

従来の常識を覆し、限界点を突破する「デジタル技術」の可能性

従来の常識を覆し、限界点を突破する「デジタル技術」の可能性

「デジタル化」とは何か? デジタル化が産業社会にもたらす変化と価値について、全4回で解説する。第1回は、今までの限界を突破し、企業組織の活動機能をあるべき姿に近づけていくことができるデジタル技術の可能性について取り上げる。 マウス操作で産業用検査装置向け画像処理アプリを構築できる統合型開発環境

マウス操作で産業用検査装置向け画像処理アプリを構築できる統合型開発環境

キヤノンITソリューションズは、統合型の画像処理アプリケーション開発環境「RobustFinder Suite」の販売を2016年6月24日から開始する。 グローバルシャッター機能を搭載したCMOSセンサー

グローバルシャッター機能を搭載したCMOSセンサー

キヤノンは、グローバルシャッター機能を搭載したCMOSセンサーを新たに開発したと発表した。 パラダイムシフトの時が来た! IIoT時代の生産設備の保守・管理は劇的に変化する

パラダイムシフトの時が来た! IIoT時代の生産設備の保守・管理は劇的に変化する

「IIoT(Industrial IoT)」を実現させ、新たなモノづくりを創造するためには、現状の工場の仕組みを大きく見直す必要がある。今回は、生産設備とITの融合によって起きる生産設備の「保守・管理」の劇的な変化と、生産設備に対する考え方のパラダイムシフトについて取り上げる。 3次元マシンビジョン技術保有の2社を買収、革新的3次元製品の市場投入を加速

3次元マシンビジョン技術保有の2社を買収、革新的3次元製品の市場投入を加速

米コグネックスコーポレーションは、3次元ビジョン部門の強化を目的に、3次元マシンビジョン技術に強みを持つ2社の買収を発表した。

Copyright © ITmedia, Inc. All Rights Reserved.

会員登録がまだの方はこちら

豊富なホワイトペーパーの中から、製品・サービス導入の検討に役立つ技術情報や導入事例などを簡単に入手できます。

特集

- 設計者CAEの取り組みに関する実態

- マテリアルズ・インフォマティクスの動向調査

- 製造業のアナログ業務の実態調査

- 設計・解析業務におけるAI活用

- 製造現場におけるデータ活用の実態調査

- 3Dプリンタ利用動向調査

- CAD利用動向調査

- 研究・開発職のデジタル活用調査

- 安全安心なIoT機器実現の課題

- 電気設計者の課題と解決

- “つながる工場”の現状と課題

- 製造業におけるAI開発および活用の実態

- 設計・製造現場における品質管理

- 製造業IoTセキュリティ

- IoT時代の組み込みソフトウェア品質

- IoT時代のセキュリティリスクに備える

- 加速する工場と生産設備のデジタル化

- 製造業の省エネ対策と課題

- モノづくり設計者のワークスタイル調査

- タイアップ&セミナーコンテンツ一覧