“より良い設計”のために設計者自身が行うべき解析とCAE技術の最新トレンド:超速解説 設計者CAE(1/2 ページ)

設計品質を追求する上で今や避けては通れない解析。「設計者CAE」の重要性が叫ばれて久しいが、設計者自身が行うべき解析は何も構造解析や固有値解析、流体解析だけではない。これら以外にも公差解析やトポロジー最適化も設計者が実施すべきものである。本稿では“設計者が行うべき解析”をテーマに、CAE技術の最新トレンドを交えながらそのポイントを解説する。

設計者が実施すべき解析/設計者CAEとは?

「設計者CAE」という言葉を聞くと、応力/変位などの構造解析や固有値解析、流体解析を想像されると思います。当然これらは、設計要件を満たすために必要な事項であり、製品によっては、設計者自身が行うことが必須になります。

ただし、これら以外にも設計者が実施すべき解析があります。例えば、公差解析や直接形状を作るトポロジー最適化などが挙げられます。

今回は、“設計者が行うべき解析”として、構造解析/固有値解析/流体解析と公差解析、そしてトポロジー最適化の押さえるべきポイントと、最近の技術革新についてお伝えします。

◎「CAE」関連記事 〜選定、導入・活用事例、課題〜 など:

» 速度と費用の関係は? 利便性と安全性の確保は? 「クラウドCAE」を徹底検証

設計者が実施すべき解析1:構造解析/固有値解析/流体解析

まずは、構造解析/固有値解析/流体解析です。以前、CAEベンダーやCADベンダーが一堂に会して、設計者CAEについて話す座談会に出席したことがあります。このとき、全てのベンダーで一致したのが、「設計者CAEを進めるためには、設計者への解析自体の教育が必要だ」という意見でした。

CAEベンダーが行っているCAEソフトの教育プログラムでは、ソフトの使い方教育よりも、材料力学などの座学に力を入れているところもあります。材料力学の知識が乏しいことによる一番の問題は、「CAEソフトで計算した結果を判断できない」という点です。

筆者などは、CAEソフトで計算した結果にきれいな色が出ているだけで満足してしまいますが、その結果に対して「想定した結果と乖離(かいり)していないか?」「なぜ乖離しているのか?」「設定がおかしいのか?」などの判断を行うには、“最低限の材料力学の知識”が必要です。

この教育を社内の片手間で行っていては定着しません。例えば、思い切って外部の講師を使うのも手です。また、単純な座学だけではなく、実際に取り組んでいる設計で起こる具体的な事例を交えることで、さらに理解度を深めることができます。

それ以外の問題としては、「たまにしか使わないCAEツールの使い方が分からない」というものもあります。最近では数多くのCAEソフトにガイド機能が付いており、CAE専任者や得意な設計者がガイド機能に行うべき解析内容を組み込むことで、ある特定の部品の解析設定を簡略化できます。また、設計している部品形状が類似していることが多い場合などは、解析用テンプレートモデルも有効です。

さらに、とても有意義ではあるのですが、なかなか難しい施策として「CAE結果管理」があります。CAEの計算結果ファイルがとても重く、通常のデータ管理ソフトにアップできないなどの問題点がありますが、管理することにより、類似部品の計算結果との比較が容易になるなど、メリットが多くあります。

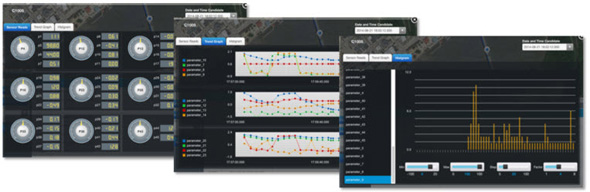

最近では、IoT(Internet of Things)技術を活用することで、CAEソフトの結果と試作品によるテスト結果を同じように管理することも可能になりつつあります。より簡単に、バーチャルでの解析結果と実際のテスト結果を横並びで比較できるだけでなく、前の製品の試作品によるテスト結果やその条件を直接CADに入れて、解析するといったことも可能なのです。

解析結果のファイル容量がGB(ギガバイト)を超えることはよくあり、物理的なテストでのセンサーデータも同じようにサイズが大きくなります。これらを管理するには“結果ファイル自体はボルトに置き、リンクを張る”“マッシュアップ技術を使い、1つの画面に複数の管理ツールの情報を表示する”といった方策が有効でしょう。

設計者CAEに変革をもたらす最新技術

設計者CAEを定着させる1つの要因は、解析スピードになります。現在、解析を行うには、計算スピードが速いものでも最低で十数分間はかかります。われわれベンダーは「たった15分」といいますが、設計者から見ると「次の形状を検討するために今すぐ結果を知りたい」「別のバリエーションも数多く試して、その中から最適な形状を選びたい」となると思います。そのため、15分間の解析1回で終わることなく、それを何十回と繰り返す必要があります。

最近、この状況を劇的に変化させる技術が登場しました。ANSYSが提供する「Discovery Live」です。Discovery Liveを使うと、解析の結果表示までの時間が2〜3秒程度、かかっても5秒もあれば結果を得ることができます。これは今までの常識を根底から覆す速さです。この技術により、設計者の解析の実施方法を完全に変えることができます。設計者が試しに形状変更した結果が、2秒後にはその変更が正しい方向なのか、間違っているかを把握できます。また、今まで試したことのないような形状を試すことも容易にできるため、新たな形状に挑戦することも可能です。

この技術革新は、メッシュ切りから解析、結果表示の全てを、グラフィックスボードのGPUを使用することで可能となっています。CPUでは汎用(はんよう)性が高いため、いちいち指令をする必要がありますが、GPUにはあらかじめ関数がセットされており、これらを使うことで、格段にスピードアップすることが可能となりました。

現在この機能は、ANSYSが所有する「SpaceClaim」というCAD上でのみ動作します。このCADはダイレクト編集が可能なため、さまざまなCADデータを取り込み、作業することができ、解析に不要な小さなフィレットを消すといった利用に有効です。ただし、この技術の真価を発揮させるには、設計しているCAD上で設計用のパラメータを使う必要がありました。

現在、ANSYSとPTCが協業し、「Creo Parametric」上でDiscovery Liveを動作せるよう共同開発を進めています。そうすることで、設計に使用しているパラメータを変更し、設計モデル上ですぐに解析結果を閲覧することができます。この新機能の正式リリースは2019年春を予定していますが、機能を試すことが可能なβ版が2018年中に登場する見込みです。

モデルを作っている先から製品品質を高めることができ、手戻りが格段に減ることは間違いないでしょう。ただし、この技術は従来のCAEを置き換えるものではなく、作業を軽減させるものになります。ある程度形状に自信がある状態で、従来の精度の高い解析や実際の物理現象に近い解析を行うことで、従来の解析の頻度を減らしながらも製品品質を上げることが可能になります。

⇒関連記事:PTCはなぜ設計プロセスにおけるシミュレーション技術の活用に注力するのか

Copyright © ITmedia, Inc. All Rights Reserved.

会員登録がまだの方はこちら

豊富なホワイトペーパーの中から、製品・サービス導入の検討に役立つ技術情報や導入事例などを簡単に入手できます。

特集

- 設計者CAEの取り組みに関する実態

- マテリアルズ・インフォマティクスの動向調査

- 製造業のアナログ業務の実態調査

- 設計・解析業務におけるAI活用

- 製造現場におけるデータ活用の実態調査

- 3Dプリンタ利用動向調査

- CAD利用動向調査

- 研究・開発職のデジタル活用調査

- 安全安心なIoT機器実現の課題

- 電気設計者の課題と解決

- “つながる工場”の現状と課題

- 製造業におけるAI開発および活用の実態

- 設計・製造現場における品質管理

- 製造業IoTセキュリティ

- IoT時代の組み込みソフトウェア品質

- IoT時代のセキュリティリスクに備える

- 加速する工場と生産設備のデジタル化

- 製造業の省エネ対策と課題

- モノづくり設計者のワークスタイル調査

- タイアップ&セミナーコンテンツ一覧

図1 構造解析のガイド機能のイメージ (画像提供:PTCジャパン)

図1 構造解析のガイド機能のイメージ (画像提供:PTCジャパン) 図2 IoT技術によるテスト結果表示 (画像提供:PTCジャパン)

図2 IoT技術によるテスト結果表示 (画像提供:PTCジャパン) 図3 ANSYSとPTCが協業を発表。「Creo Parametric」上で「Discovery Live」を動作せるよう共同開発を進めている (画像提供:PTCジャパン)

図3 ANSYSとPTCが協業を発表。「Creo Parametric」上で「Discovery Live」を動作せるよう共同開発を進めている (画像提供:PTCジャパン)