パナソニック佐賀工場は2つの顔を持つ、全長100mの生産フロアで見たスマート工場の可能性:シリーズ「モノづくりの現場から」(パナソニック CNS社 佐賀工場)(1/4 ページ)

IoTなどを活用した製造現場の見える化、そしてスマート工場の実現に関心が集まる中、国内大手製造業の現場ではどのような取り組みが行われているのか。多品種少量に対応した生産拠点としての顔とともに、先進技術を活用したモノづくりの実証実験場としての重要な役割も担うパナソニック コネクティッドソリューションズ(CNS)社の直轄工場である佐賀工場を取材した。

年3回以下しか作らない「お久しぶり生産」に対応

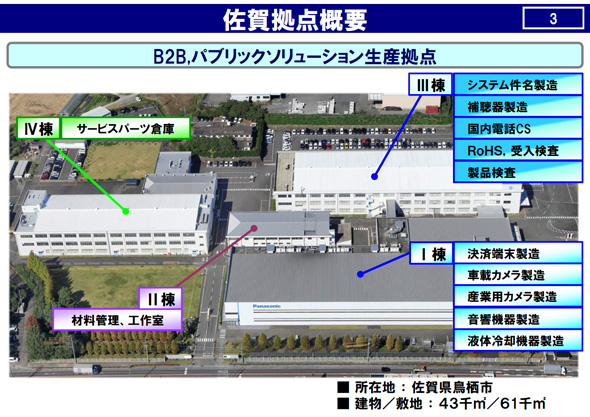

パナソニックの社内カンパニーであるパナソニック コネクティッドソリューションズ(CNS)社の直轄工場に位置付けられている佐賀工場。1964年の発足以来(当時は九州松下電器)、組織/ドメイン再編を何度か経ながら、さまざまな製品や人、そしてモノづくり、ノウハウが佐賀県鳥栖市にあるこの拠点へと集約され、現在ではCNS社を含む2カンパニー6事業17カテゴリーの生産品を取り扱っている(2018年4月時点)。

主要生産品としては、小売店などで見掛けるICカードリーダーライターや決済端末、イベントホールなどにある音響機器などがある。また、メガホン型多言語音声翻訳サービス「メガホンヤク」といった先進的な製品も佐賀工場で生産されている。ここに列挙したものはごく一部であるが、過去、生産集約が繰り返し行われてきただけあって、数多くのB2B向け製品が作られている。

CNS社では、B2B向けにシステム販売などを行っている。佐賀工場で生産するのは、そうしたシステムの一部を構成する端末(機器)であるため、顧客がそのシステムを使い続ける限り、端末自体の供給を継続する責任がある(=ディスコンまでの期間が長い)。そのため、取り扱い製品はおのずと多品種となっていく。納入後、数年してからシステムの追加導入などが決まることもあり、実は佐賀工場では年3回以下しか作らない「お久しぶり生産」と呼ばれる生産品が半分を占め、100台以下の小ロット生産が70%もあるという。

◎「スマート工場/工場IoT/製造業IoT」関連の 事例、課題、解説 動向など:

» 「設備」とともに「人」も成長するスマート工場、ジェイテクトが導入事例を紹介

» スマート工場化を目指す川崎重工業が導入した高性能RFIDシステム

» スマート工場にはまだ“先”がある、そこに向けて解決すべき「課題」とは

2つの顔を持つ、パナソニック佐賀工場

また佐賀工場は、こうした多品種少量に対応した生産拠点としての顔とともに、IoT(Internet of Things)をはじめとする先進技術を活用したモノづくりの実証実験場としての重要な役割も担う。

この取り組みを佐賀工場とともに主導するのが、CNS社 モノづくりイノベーション推進室である。過去100年培ってきたパナソニックのモノづくりと、「インダストリー4.0」に代表される第4世代の新しいモノづくりを融合し、“次の100年”に向けたさらに強いモノづくりの実現を目指し、現在「設備」だけではなく「人」の動きなどをデータ化し、それらを活用した新たな改善のアプローチを追求。そこで生まれたものをベースとした、さまざまな実証実験の取り組みが佐賀工場で行われているのだ。

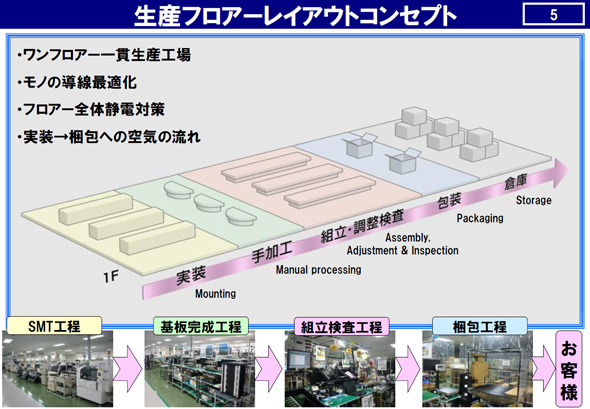

今回、TechFactory編集部では、佐賀工場の中で最も新しい生産棟であるI棟の1階で作られている決済端末/ハンディーターミナルの生産フロアを取材する機会を得た。“ワンフロア一貫生産”をうたう直線距離にして約100mのフロアでは、モノの流れが最短で済むよう「実装工程」「基板完成工程」「組み立て検査工程」「梱包工程」といった各工程が一直線に配置されており、随所で最新の取り組みを見ることができた。ちなみに、パナソニックの決済端末の国内シェアは約70%を誇っており、それらはこの佐賀工場I棟などで生産されている。

それでは、佐賀工場の取り組みを詳しく見ていこう。

Beaconとカメラ映像、設備稼働データを組み合わせた“現場の見える化”

Copyright © ITmedia, Inc. All Rights Reserved.

会員登録がまだの方はこちら

豊富なホワイトペーパーの中から、製品・サービス導入の検討に役立つ技術情報や導入事例などを簡単に入手できます。

特集

- 設計者CAEの取り組みに関する実態

- マテリアルズ・インフォマティクスの動向調査

- 製造業のアナログ業務の実態調査

- 設計・解析業務におけるAI活用

- 製造現場におけるデータ活用の実態調査

- 3Dプリンタ利用動向調査

- CAD利用動向調査

- 研究・開発職のデジタル活用調査

- 安全安心なIoT機器実現の課題

- 電気設計者の課題と解決

- “つながる工場”の現状と課題

- 製造業におけるAI開発および活用の実態

- 設計・製造現場における品質管理

- 製造業IoTセキュリティ

- IoT時代の組み込みソフトウェア品質

- IoT時代のセキュリティリスクに備える

- 加速する工場と生産設備のデジタル化

- 製造業の省エネ対策と課題

- モノづくり設計者のワークスタイル調査

- タイアップ&セミナーコンテンツ一覧

佐賀県鳥栖市にあるパナソニック コネクティッドソリューションズ(CNS)社の直轄工場である佐賀工場

佐賀県鳥栖市にあるパナソニック コネクティッドソリューションズ(CNS)社の直轄工場である佐賀工場 佐賀工場について(提供:パナソニック CNS社)

佐賀工場について(提供:パナソニック CNS社) 生産フロアのレイアウトコンセプトについて(提供:パナソニック CNS社)

生産フロアのレイアウトコンセプトについて(提供:パナソニック CNS社)