ニュース

OKI、組み立て作業ミスの“ゼロ化”を映像とカメラで支援するシステムを販売:プロジェクションアッセンブリーシステム

OKIは、生産現場での組み立て作業ミスのゼロ化を支援する「プロジェクションアッセンブリーシステム」の販売開始を発表した。

OKIは2018年8月28日、生産現場での組み立て作業ミスのゼロ化を支援する「プロジェクションアッセンブリーシステム」の販売開始を発表した。

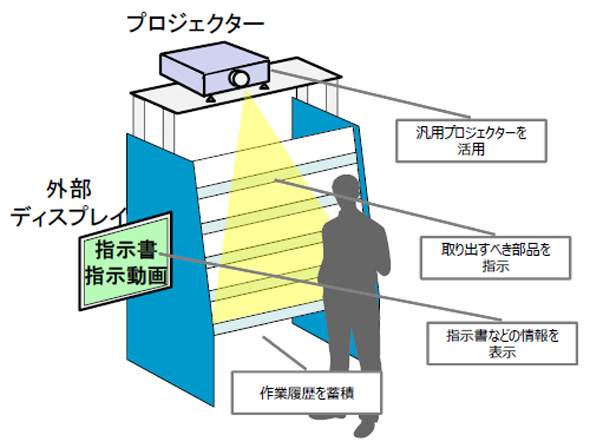

同システムは、同社が取り組む“工場IoT”の一環として、モノづくり現場におけるIoT活用実績やノウハウを生かして開発したもので、プロジェクションマッピング技術と画像センシング技術により実現している。

提供開始時期は同年10月を予定し、今後3年間で10億円の販売目標を掲げる。

◎「工場/生産ラインの見える化」関連記事 〜事例、課題、導入、効果、メリット〜 など

» リコーグループの技術力を集結して実現した「振動データの見える化システム」

» 簡単設置、信号灯の点灯状態を監視することで製造設備の稼働状態を見える化

» IoT活用で多品種少量生産工場における作業進捗見える化と作業改善を支援

少量多品種生産を手掛ける製造現場では、一般的にLED表示による組み立て支援システムが導入されている。しかし、こうした従来システムでは、品質確認ポイントなどの注意喚起ができず、部品ごとにLEDや光電センサーを配置し、これらの制御にPLCも必要となり、配線も多く煩雑となっていた。また、ラインの新設や変更に対応する際にも時間を要するため、設備費用が高額になるなど、多くの課題を抱えていた。

OKIは、こうした従来システムの課題に着目し、光による作業誘導の方式をLEDからプロジェクターに変更。作業員の動作のセンシングを高精度化したシステムとして、同社のモノづくり拠点の一つであるOKI富岡工場にて構築を行った。

作業ミス「ゼロ」、作業結果のデジタル化、問題特定に寄与

Copyright © ITmedia, Inc. All Rights Reserved.

関連記事

Kinectで多品種少量生産の効率をアップ、OKI富岡工場の取り組み

Kinectで多品種少量生産の効率をアップ、OKI富岡工場の取り組み

ATMや複合機メーカーという印象のある沖電気工業だが、そのモノづくりが及ぶ範囲は広い。その拠点の1つ、富岡工場では人の力を最大限に生かす多品種少量生産の仕組みが構築されている。 長期間かかっていた樹脂材料・製品の耐候性試験をわずか1日で行う受託サービス

長期間かかっていた樹脂材料・製品の耐候性試験をわずか1日で行う受託サービス

OKIエンジニアリングは、樹脂材料および樹脂製品の耐候性加速試験を1日で行う試験受託サービスを、2018年8月17日から開始すると発表した。 車両高度化に対応、OKIが試験サービス拠点開設

車両高度化に対応、OKIが試験サービス拠点開設

OKIエンジニアリングが車載電子機器のEMC試験と信頼性試験サービスを提供する「カーエレクトロニクス テストラボ」を開設、稼働を開始した。 悩ましい技能伝承問題をデジタル化技術で解決、ダイキンが人材育成に活用

悩ましい技能伝承問題をデジタル化技術で解決、ダイキンが人材育成に活用

ダイキン工業と日立製作所は、IoTを活用して熟練技術者の技能伝承に関する課題を解決する、次世代生産モデルの確立に向けた協創を発表。空調機器製造における“ろう付け作業”を、画像解析技術などを用いてデジタル化して、熟練技術者と訓練者の技能の違いを比較および分析できるシステムを構築し、2017年10月から共同実証を目的に導入を開始する。 熟練作業をデジタル化、スマートウォッチを活用した作業動態分析ソリューション

熟練作業をデジタル化、スマートウォッチを活用した作業動態分析ソリューション

シーイーシーとAGC旭硝子は、スマートウォッチを活用して熟練者の作業をデジタル化する作業動態分析ソリューション「スマートロガー」を共同開発し、2016年7月1日に提供を開始する。