現場革新に主眼を置くオムロンが綾部工場で実践する「高度1〜10m」の取り組み:シリーズ「モノづくりの現場から」(オムロン 綾部工場)(1/3 ページ)

IoT、AI、ロボティクス技術などを活用した“工場のスマート化”への関心が高まる中、国内製造業の現場ではどのような取り組みが行われているのだろうか。製造業のモノづくり現場を革新するコンセプト“i-Automation!”を掲げるオムロンの綾部工場(京都府綾部市)を取材した。

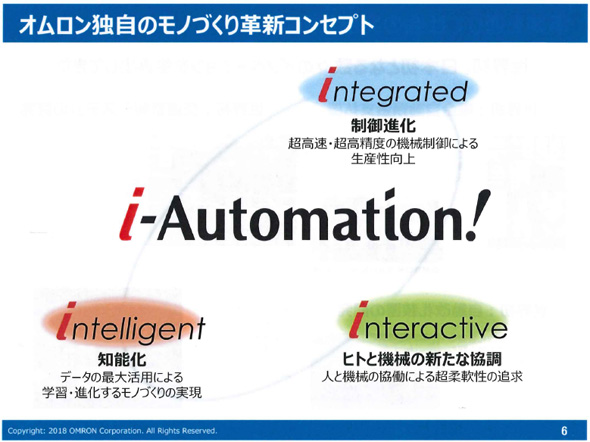

イノベーションにより、製造業のモノづくり現場を革新するコンセプト“i-Automation!(アイオートメーション)”を掲げるオムロン。このコンセプトを構成する3つのキーワード(3つの“i”)が、「integrated(制御進化)」「intelligent(知能化)」「interactive(人と機械の新たな協調)」である。

制御進化とは、オムロンの製品ラインアップと制御アプリケーションをシームレスにつなげ、超高速、超高精度な機械制御を実現して生産性向上を図ることを意味する。知能化は、同社のAI搭載マシンオートメーションコントローラー(以下、AIコントローラー)を活用することで学習、進化するモノづくり現場を実現し、「止まらない生産ライン」「不良品を作らない生産設備」を目指すものである。そして、人と機械の新たな協調とは、人とロボットとの柔軟な協調を意味し、人や障害物を認識して自律的に動作するモバイルロボット(LDシリーズ)などがその役割を担う。

今回は、この“i-Automation!”を自ら実践するオムロン 綾部工場(京都府綾部市)における3つの“i”に関する具体的な取り組みを詳しく紹介しよう。

◎「スマート工場/工場IoT/製造業IoT」関連の 事例、課題、解説 動向など:

» パナソニック佐賀工場は2つの顔を持つ、全長100mの生産フロアで見たスマート工場の可能性

» 製造業が変わらなければならない「理由」とスマート工場の実現に必要な「視点」

» オムロンが示す「産業用ロボットの未来」――人との新たな協調、設備との協調へ

「高度1〜10mのモノづくり革新」を推し進めるオムロン

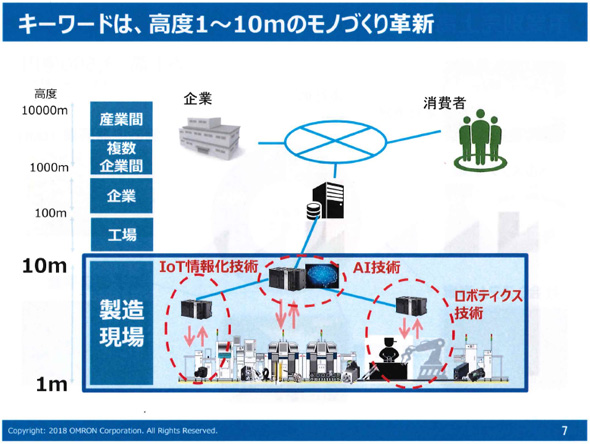

オムロンは、同社の強みを最大限に活用すべく、モノづくり革新のメイン領域を“製造現場”に絞り、IoT(Internet of Things)による情報化技術、AI技術、ロボティクス技術を生かし、製造現場の中で全ての情報をコントロールしながら制御に返す、「高度1〜10mのモノづくり革新」を推し進める。具体的には、自社10万点のセンサーやIoTコンポ、パートナー機器が稼働する「高度1m」の領域から、それら現場情報を吸い上げて、AIコントローラーで分析、あるいは上位システムとの橋渡しを実現し、機器に制御を戻す「高度10m」までを対象に“i-Automation!”のコンセプトを展開する。

この取り組みの対象となる製造現場の多くでは、多品種少量生産、需要変動、グローバル安定供給、人材確保など、さまざまな課題を抱えおり、「オムロンを含め、こうした世界中の製造現場が抱える共通課題を解決する手段として“i-Automation!”があり、それをオムロン自身が現場で実践している」と、オムロン 商品事業本部 綾部工場長の辨官(べんかん)達也氏は語る。

オムロン自身による“i-Automation!”の取り組みは、今回紹介する綾部工場をはじめ、同社の屋台骨である制御機器事業(IAB)のグローバル生産拠点で展開されており、いわゆるマザー工場を中心とした連携ではなく、グローバルネットワーク体制により各拠点が面で連携し、ノウハウの蓄積・共有を行っているという。

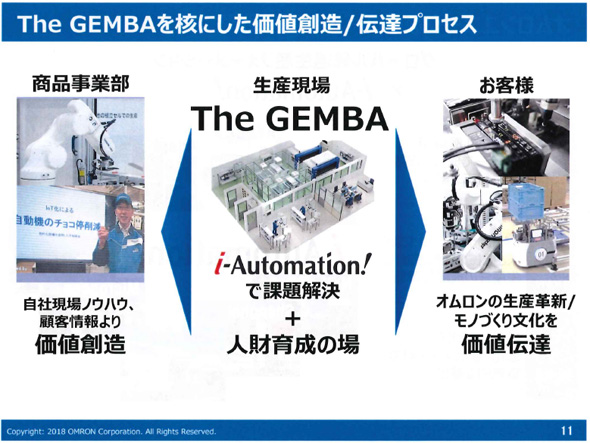

「日本、米国、オランダ、中国(上海)の各生産拠点で情報交換をしながら一緒に“i-Automation!”による生産革新を進めている。その世界共通の合言葉として、現場を元気づけるオートメーション『The GEMBA(Global Empowered Manufacturing By Automation)』という造語を約2年前に作った」(辨官氏)。このThe GEMBA、つまりは“i-Automation!”による現場課題の解決を自ら実践することで、現場革新(生産改革)を推進し、それと同時に蓄積したノウハウや情報を活用した商品価値の向上(価値創造)、顧客提案の拡大(価値伝達)を図る狙いがある。

オムロンは2020年度に目指す工場の姿として、「“i-Automation!”と5つの自動化アプローチにより、生産革新を実行し、直接生産性150%を実現する」という目標を掲げる。ここでいう5つの自動化アプローチとは、(1)知能化+人とロボットの協働混流ライン、(2)汎用(はんよう)ロボット+からくりのシンプル自動化、(3)官能検査の自動化、(4)搬送作業、段取り作業の自動化、(5)ライン、設備の見える化による予兆保全であり、これら生産革新に向けた取り組みをグローバルの各生産拠点で実行、シェアすることで価値を最大化する戦略を推し進める。

以降で詳しく紹介するオムロン 綾部工場も、このThe GEMBAの生産革新を実現する“i-Automation!”のモデル工場の1つとして、IoT、AI、ロボティクス技術などを活用した現場課題の解決に取り組んでいる。

“i-Automation!”のモデル工場:オムロン 綾部工場の取り組み

Copyright © ITmedia, Inc. All Rights Reserved.

会員登録がまだの方はこちら

豊富なホワイトペーパーの中から、製品・サービス導入の検討に役立つ技術情報や導入事例などを簡単に入手できます。

特集

- 設計者CAEの取り組みに関する実態

- マテリアルズ・インフォマティクスの動向調査

- 製造業のアナログ業務の実態調査

- 設計・解析業務におけるAI活用

- 製造現場におけるデータ活用の実態調査

- 3Dプリンタ利用動向調査

- CAD利用動向調査

- 研究・開発職のデジタル活用調査

- 安全安心なIoT機器実現の課題

- 電気設計者の課題と解決

- “つながる工場”の現状と課題

- 製造業におけるAI開発および活用の実態

- 設計・製造現場における品質管理

- 製造業IoTセキュリティ

- IoT時代の組み込みソフトウェア品質

- IoT時代のセキュリティリスクに備える

- 加速する工場と生産設備のデジタル化

- 製造業の省エネ対策と課題

- モノづくり設計者のワークスタイル調査

- タイアップ&セミナーコンテンツ一覧

オムロン独自のモノづくり革新コンセプト“i-Automation!”について 出典:オムロン

オムロン独自のモノづくり革新コンセプト“i-Automation!”について 出典:オムロン 高度1〜10mのモノづくり革新 出典:オムロン

高度1〜10mのモノづくり革新 出典:オムロン オムロン 商品事業本部 綾部工場長の辨官達也氏

オムロン 商品事業本部 綾部工場長の辨官達也氏 “The GEMBA”を核にした価値創造/伝達プロセス 出典:オムロン

“The GEMBA”を核にした価値創造/伝達プロセス 出典:オムロン