劣化や変色に強いのに30%の軽量化、クーパースタンダードの樹脂材料:Cooper Standard FORTREX

クルマの車内に雨風やホコリ、騒音が浸入するのを防ぐウェザーストリップ。ドア枠や窓枠に装着されている。Cooper Standardは、ドアガラスラン向けに劣化や変色に強い新開発の樹脂の量産を開始した。従来の素材と比較して30%の軽量化を図れるとしている。日系自動車メーカーにも積極的に提案していく。

クルマの車内に雨風やホコリ、騒音が浸入するのを防ぐウェザーストリップ。ドア枠や窓枠に装着されている。樹脂部品のため、経年劣化によって変色したり窓ガラスの保持能力が低下して騒音が入りやすくなったりする。日本では豊田合成や西川ゴム工業が手掛ける部品だ。

北米に本社を構えるCooper Standard(クーパースタンダード)は、ドアガラスラン向けに劣化や変色に強い新開発の樹脂「FORTREX(フォートレックス)」の量産を開始した。従来の素材と比較して30%の軽量化を図れるとしている。フォートレックスは日系自動車メーカーにも積極的に提案していく方針だ。

クーパースタンダードとは

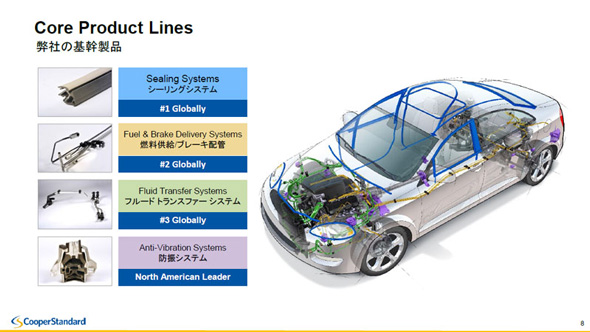

クーパースタンダードは、ウェザーストリップなどのシーリング、燃料やブレーキフルードのホース、防振部品を手掛ける自動車向けの材料メーカーだ。タイヤメーカーのCooper Tire(クーパータイヤ)にルーツを持つ。2004年にクーパータイヤから分離し、2013年にニューヨーク証券取引所に上場した。

2015年度の売上高は約33億米ドル(約3564億円)。地域別の内訳は、北米向けが53%、欧州向けが31%、アジア向けが13%となっている。取引先は日米欧、新興国の自動車メーカーだ。自動車メーカー各社の世界戦略車で採用を増やすことで業績拡大を図る。アジア太平洋地域に限定すると、2013年以降に16工場を新設、日本にも営業/技術拠点を開設するなど投資を進めている。

クーパースタンダードは、技術革新を促進するため、社内のアイデア公募制度を活用して新技術を積極的に製品化している。新素材のフォートレックスも、公募制度の中から発掘したものだ。公募制度は「グローバル i3 ポータル」と呼ばれ、約350もの技術が提案される。その中から何段階かの選考を経て、最終的に10個以下のプロジェクトに絞って実用化に向けた取り組みが進む。

フォートレックスの他にも、ホースの耐摩耗性を向上するコーティングや、腐食を防ぐ中間層などの技術が2016年の第4四半期までに量産される計画だ。

社内プロジェクトから生まれた新素材

フォートレックスは新開発の軽量エラストマーだ。これまでウェザーストリップには、EPDM(エチレンプロピレンゴム)やTPV(オレフィン系架橋型熱可塑性エラストマー)が用いられてきたが、フォートレックスはEPDMと比較して30%以上、TPVと比較して10%以上の軽量化が可能になるという。

素材自体のコストは従来よりも若干高くなるが、使用量を低減できるためコスト増加分を相殺できるとしている。また、既存の部品設計から変更は不要で、成形もしやすい。

従来の素材との違いは、耐候性能や形状維持にあるという。ドアガラスランは経年劣化で白っぽくなってしまう。米国試験材料協会が定めた規格ASTM D7869に準拠した耐候性能試験では、EPDMは500時間で変色するのに対し、フォートレックスは3750時間でも変色しなかった。

変色しにくいだけでなく、着色にも対応可能だ。EPDMやTPVは補強剤としてカーボンブラックを配合する必要があるが、フォートレックスはベースが無色なので自由に着色できるという。車体色に合わせたドアガラスランを装着することも可能になるとしている。

また、TPE(熱可塑性エラストマー)とフォートレックスの形状維持性能をドアガラスランに用いて比較したところ、フォートレックスは80度の熱サイクル試験を実施した後もNVH性能(ノイズ、振動、ハーシュネス)に大きな低下がみられなかったという。

既に北米自動車メーカーでの採用が決まっている他、6社の自動車メーカーに提案を進めている。ハイブリッド車や電気自動車、燃料電池車など静粛性の高いエコカーではNVH性能がさらに重視されるため、需要拡大を見込んでいる。耐候性能や耐熱性を生かして、ウェザーストリップ以外の用途にも提案していく考えだ。

関連記事

メガピクセルカメラを最大8つ搭載できるR-Car H3のADAS開発キット

メガピクセルカメラを最大8つ搭載できるR-Car H3のADAS開発キット

ルネサス エレクトロニクスが、車載用サラウンドビューやミラーレスシステムなど、カメラを利用したADASアプリケーションの開発キットを発表した。R-Car H3をベースに4K映像にも対応、サンプルコードも付属する。 「完全自動運転の障害物検知は人工知能が不可欠」北米トヨタチーフエンジニア

「完全自動運転の障害物検知は人工知能が不可欠」北米トヨタチーフエンジニア

トヨタ自動車の北米市場における開発を担うトヨタテクニカルセンター。製品開発部門のCE(チーフエンジニア)に、北米市場での自動運転の動向について聞いた。 道路工事も自動運転開発の一環、ドイツの産官プロジェクト

道路工事も自動運転開発の一環、ドイツの産官プロジェクト

ドイツでは、行政と自動車業界、IT業界が協力して自動運転開発プロジェクトを進めている。開発は車両制御やセンサーにとどまらず、ガードレールや路面の標示、道路工事まで対象に産官連携で取り組む。 「業界初」ISO 26262準拠のTCL1ドキュメント

「業界初」ISO 26262準拠のTCL1ドキュメント

ケイデンス・デザイン・システムズがISO 26262に準拠した包括的なTCL1(Tool Confidence Level 1)ドキュメントの提供開始を発表した。

Copyright © ITmedia, Inc. All Rights Reserved.

会員登録がまだの方はこちら

豊富なホワイトペーパーの中から、製品・サービス導入の検討に役立つ技術情報や導入事例などを簡単に入手できます。

特集

- 設計者CAEの取り組みに関する実態

- マテリアルズ・インフォマティクスの動向調査

- 製造業のアナログ業務の実態調査

- 設計・解析業務におけるAI活用

- 製造現場におけるデータ活用の実態調査

- 3Dプリンタ利用動向調査

- CAD利用動向調査

- 研究・開発職のデジタル活用調査

- 安全安心なIoT機器実現の課題

- 電気設計者の課題と解決

- “つながる工場”の現状と課題

- 製造業におけるAI開発および活用の実態

- 設計・製造現場における品質管理

- 製造業IoTセキュリティ

- IoT時代の組み込みソフトウェア品質

- IoT時代のセキュリティリスクに備える

- 加速する工場と生産設備のデジタル化

- 製造業の省エネ対策と課題

- モノづくり設計者のワークスタイル調査

- タイアップ&セミナーコンテンツ一覧

クーパースタンダードが手掛ける自動車部品(クリックして拡大) 出典:クーパースタンダード

クーパースタンダードが手掛ける自動車部品(クリックして拡大) 出典:クーパースタンダード