「従来の改善」では進歩なし、0から1への設計指向とは:Zuken Innovation World 2016(1/2 ページ)

電器事業において毎年約1500もの製品を企画開発するパナソニックは、どのようにしてリードタイム短縮を実現したのか。図研「Zuken Innovation World 2016」では同社の「デジタルものづくり」と“モノ作りにおける常識”を疑う必要性が語られた。

近年はB2Bビジネスの比重を高めたパナソニックであるが、電器メーカーとして数多くの一般消費者向け製品を送り出していることに変わりはない。その一般消費者向け電器事業は一部の例外を除き、新製品を継続的に送り出すことで、競合との競争に打ち勝ち、消費者の関心を引きつけなくてはならないという特性を持つ。

パナソニックは電器事業において結果的に毎年、約1500もの製品(補修部品やアクセサリーを含まず)を企画開発しているが、一部の製品では1年程度で新製品を投入することが常態化しており、リードタイム短縮をどう実現するかが大きな課題だったという。

図研が2016年10月に開催したプライベートイベント「Zuken Innovation World 2016」に登壇したパナソニック エコソリューションズ社の中谷光男氏(技術本部 R&D企画室 開発プロセス革新部 部長)は、リードタイム短縮を可能にした同社の「デジタルものづくり」を紹介しながら、「運用があわないと思ったら、まずは自分の運用を疑う」と述べ“モノ作りにおける常識”を疑う必要性を語った。

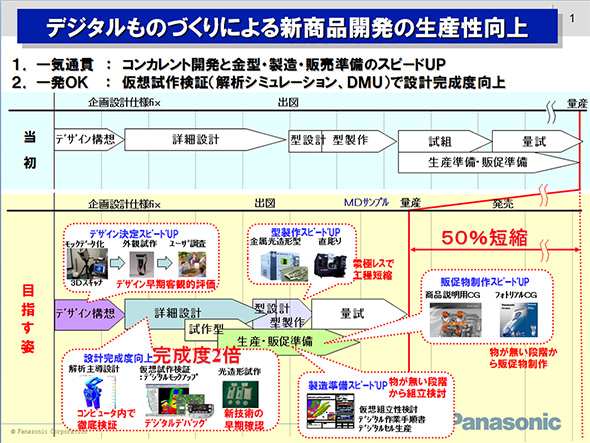

リードタイムを「半減」させるモノ作り

リードタイム短縮に際して同社が掲げた目標は「半減」だった。シェーバーなど白物家電であれば1年程度で新製品に入れ替えて競争力を保持しなければならないが、これを半年に短縮するべく、設計データを軸に複数工程を同時進行させるコンカレント開発の手法を導入した。

具体的には外装設計の時間短縮から着手することとし、設計者が作成したCADデータを元に強度解析や金属光造型機などによる試作を行い、さらにはそのCADデータからCGを起こしてプロモーション映像も内製化した。プロモーション映像の内製化は完成品のイメージを強固にするという効果も生み、結果的にはデザインワークの短縮化にもつながったという。

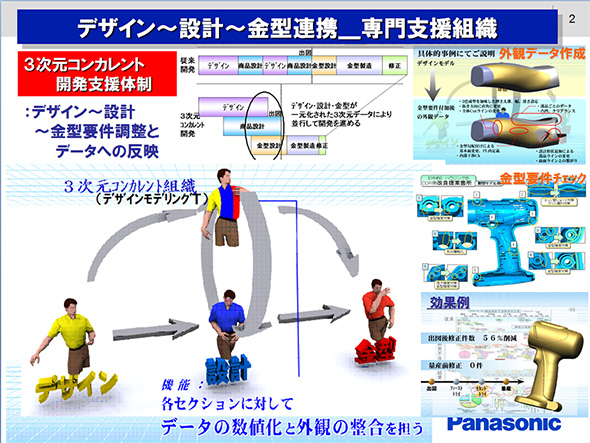

もちろん3D CADの導入や標準部品の活用なども同時に行われたが、中谷氏は「データと現実をつなぐとき、現実に存在するであろう形を先に作ることが大切」と、デザインから設計、そして金型までをつなぐ「3次元コンカレント開発支援」の構築が大きな意味を持ったと語る。

3次元コンカレント開発を導入した「デジタルものづくり」による効果は、如実に数値として表れた。開発期間は30%短縮され、出図後の金型修正件数も半減した。また、3Dデータを販促物や展示会用ポップなどに利用することによる合理化は年間3億円に相当する効果を生み出している。

関連記事

「3D CADの立ち上げが思うように進まない」――聞き取り調査で問題を抽出せよ!

「3D CADの立ち上げが思うように進まない」――聞き取り調査で問題を抽出せよ!

設計品質の向上、さらなる生産効率化など、設計・製造現場では常に厳しい要求が突き付けられている。そうした中、3D CADをはじめとしたツールの導入やより効果的な使い方を追求した組織としての取り組みも行われている。本連載では3D CAD/3Dデータ活用にフォーカスし、プロジェクト管理者がどのような視点で現場改革を推進していくべきか、そのヒントを提示する。連載第3回では、「3D CADを導入したものの、その立ち上げが進まない」というテーマを取り上げ、解決に向けたアプローチを解説する。 設計・製造現場が抱える「問題」と「課題」

設計・製造現場が抱える「問題」と「課題」

設計品質の向上、さらなる生産効率化など、設計・製造現場では常に厳しい要求が突き付けられている。そうした中、3D CADをはじめとしたツールの導入やより効果的な使い方を追求した組織としての取り組みも行われている。本連載では3D CAD/3Dデータ活用にフォーカスし、プロジェクト管理者がどのような視点で現場改革を推進していくべきか、そのヒントを提示する。連載第1回では、設計・製造現場が抱える「問題」と「課題」の認識について紹介する。 あなたのステークホルダーは誰ですか? 「組織」や「人」との関係を押さえる

あなたのステークホルダーは誰ですか? 「組織」や「人」との関係を押さえる

設計品質の向上、さらなる生産効率化など、設計・製造現場では常に厳しい要求が突き付けられている。そうした中、3D CADをはじめとしたツールの導入やより効果的な使い方を追求した組織としての取り組みも行われている。本連載では3D CAD/3Dデータ活用にフォーカスし、プロジェクト管理者がどのような視点で現場改革を推進していくべきか、そのヒントを提示する。連載第2回では、企業の目的・組織構造を理解し、ステークホルダーを明確にすることの重要性を解説する。 国産旅客機「MRJ」の実現を支える多目的設計探査とは?

国産旅客機「MRJ」の実現を支える多目的設計探査とは?

最先端シミュレーション技術が活用される航空機設計。 成熟化した国内CAD/CAM/CAE市場の救世主は3Dスキャナー?

成熟化した国内CAD/CAM/CAE市場の救世主は3Dスキャナー?

矢野経済研究所は「国内のCAD/CAM/CAEシステム市場」に関する調査結果を発表した。

Copyright © ITmedia, Inc. All Rights Reserved.

会員登録がまだの方はこちら

豊富なホワイトペーパーの中から、製品・サービス導入の検討に役立つ技術情報や導入事例などを簡単に入手できます。

特集

- 設計者CAEの取り組みに関する実態

- マテリアルズ・インフォマティクスの動向調査

- 製造業のアナログ業務の実態調査

- 設計・解析業務におけるAI活用

- 製造現場におけるデータ活用の実態調査

- 3Dプリンタ利用動向調査

- CAD利用動向調査

- 研究・開発職のデジタル活用調査

- 安全安心なIoT機器実現の課題

- 電気設計者の課題と解決

- “つながる工場”の現状と課題

- 製造業におけるAI開発および活用の実態

- 設計・製造現場における品質管理

- 製造業IoTセキュリティ

- IoT時代の組み込みソフトウェア品質

- IoT時代のセキュリティリスクに備える

- 加速する工場と生産設備のデジタル化

- 製造業の省エネ対策と課題

- モノづくり設計者のワークスタイル調査

- タイアップ&セミナーコンテンツ一覧