電気炉の排熱有効活用による省エネルギー改革に着手:愛知製鋼

愛知製鋼は、電気炉から出される排熱からエネルギーを回収・変換し活用する製鋼リエンジ「電気炉の排熱有効活用」に着手することを決め、設備工事を開始した。

トヨタ自動車グループの素材メーカー、愛知製鋼(愛知県東海市)は、鋼材生産プロセスを工程スルーで改革する「鋼材4Sリエンジ」(Simple、Slim、Short、Straightを目指したプロセス改革)の一環として、電気炉から出される排熱からエネルギーを回収、変換し活用する製鋼リエンジ「電気炉の排熱有効活用」に着手することを決め、このほど設備工事を開始した。

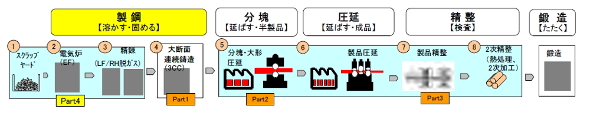

同社は鋼材生産プロセス改革として、これまで、Part1(大断面連続鋳造機更新による品質レベルの向上)、Part2(分塊圧延における鋼材搬送装置改造および素形材サイズ統一による生産性・歩留向上)、Part3(精整ライン増設による品質保証・納期保証レベルの向上)と計画的に取り組んできた(図1)。

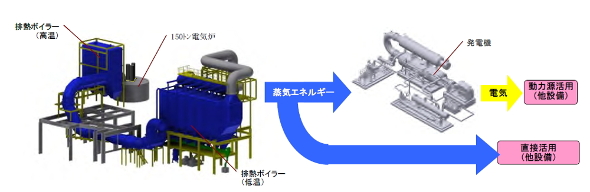

今回のPart4では、エネルギーを大量に消費する製鋼工程(主原料である鉄スクラップを溶解する)で、従来は未使用のまま処理していた電気炉の排熱を蒸気エネルギーとして回収する。一部は他の製鋼設備で直接活用し、残りは発電により電力に変換し他設備の動力源として有効に活用することにより、工場全体の省エネルギー改革を目指すプロジェクトに取り組む(図2)。

具体的には同社知多工場内に電気炉排熱ボイラー設備(高温側、低温側、蒸気生成量=約20トン/時)と発電機(発電量=約2MWh)を新たに導入し、鋼材、鍛造プロセスにおける使用エネルギー(原油換算)を約1%削減(CO2排出削減目標10 千トン/年削減)を目指す。設備投資額は約30億円で、2017年1月稼働予定だ。なお、電気炉排熱を有効活用した発電事例は国内で初めてという。

これまで、同社は鉄スクラップを鋼材に再生する資源循環を通して、持続可能な社会と地球環境保全に貢献してきた。今回の電気炉の排熱有効活用を起点に、エネルギー消費量とCO2排出量の削減を改革レベルで進め、「環境循環型企業」として、これまで以上に社会・地球環境への貢献を目指す。

関連記事

IoT技術で街の省エネと快適な暮らしを実現するEMSサービス

IoT技術で街の省エネと快適な暮らしを実現するEMSサービス

三菱電機は、IoT技術とクラウド基盤を活用し、接続された機器の省エネ化や快適な暮らしをサポートするEMSサービス「DIAPLANET TOWNEMS」の販売を2016年6月に開始すると発表した。 独自開発の高圧水電解システムを採用した小型水素ステーションを稼働

独自開発の高圧水電解システムを採用した小型水素ステーションを稼働

ホンダは独自開発の高圧水電解システム「Power Creator」を採用した小型水素ステーションを青山本社ビルに設置し、稼働を開始した。 データセンターの消費電力量が省エネ対策効果により市場成長率を下回るように

データセンターの消費電力量が省エネ対策効果により市場成長率を下回るように

ミック経済研究所は、国内のデータセンター市場と消費電力量に関する調査結果をまとめた「データセンタ市場と消費電力・省エネ対策の実態調査」を発刊した。 「電力自由化どうする?」――あなたの周りはこう考えている

「電力自由化どうする?」――あなたの周りはこう考えている

VSNは、関東在住のビジネスパーソンを対象に実施した「電力自由化に関する意識調査」の結果を発表した。

Copyright © ITmedia, Inc. All Rights Reserved.

会員登録がまだの方はこちら

豊富なホワイトペーパーの中から、製品・サービス導入の検討に役立つ技術情報や導入事例などを簡単に入手できます。

特集

- 設計者CAEの取り組みに関する実態

- マテリアルズ・インフォマティクスの動向調査

- 製造業のアナログ業務の実態調査

- 設計・解析業務におけるAI活用

- 製造現場におけるデータ活用の実態調査

- 3Dプリンタ利用動向調査

- CAD利用動向調査

- 研究・開発職のデジタル活用調査

- 安全安心なIoT機器実現の課題

- 電気設計者の課題と解決

- “つながる工場”の現状と課題

- 製造業におけるAI開発および活用の実態

- 設計・製造現場における品質管理

- 製造業IoTセキュリティ

- IoT時代の組み込みソフトウェア品質

- IoT時代のセキュリティリスクに備える

- 加速する工場と生産設備のデジタル化

- 製造業の省エネ対策と課題

- モノづくり設計者のワークスタイル調査

- タイアップ&セミナーコンテンツ一覧

図1 鋼材生産プロセス改革の概要 出典:愛知製鋼

図1 鋼材生産プロセス改革の概要 出典:愛知製鋼 図2 導入設備の概略図 出典:愛知製鋼

図2 導入設備の概略図 出典:愛知製鋼