未知なるジェネレーティブデザインを前に砂型鋳造の限界に挑んだ町工場のプロ魂:旭鋳金工業(1/3 ページ)

パーソナルモビリティを開発するWHILLからの要請を受け、ジェネレーティブデザインで設計されたフレーム部品の試作を砂型鋳造でやってのけた中小企業がある。旭鋳金工業(横浜市旭区)だ。砂型アルミ鋳造によるジェネレーティブデザインパーツの国内初事例はどのようにして生まれたのか。従業員7人の小さな町工場を取材した。

「さすがにうちでは作れない」「申し訳ないけどよそを当たってほしい」――。パーソナルモビリティを開発するWHILLは、次期製品開発に向けて検討を進めているジェネレーティブデザインの試作部品の製造パートナー探しに苦労していた。

昨年(2018年)夏ごろから、オートデスクの「Fusion 360」に搭載されたジェネレーティブデザインを用いた次世代設計にチャレンジしてきたWHILLは、メインボディー部のフレームパーツの軽量化に向け、ジェネレーティブデザインを適用し、さまざまな機能要件を満たすある1つの形状を導き出した(※1)。

パーソナルモビリティ「WHILL」のメインボディー部のフレームにジェネレーティブデザインを適用した。(左)ジェネレーティブデザインを適用したフレームの3Dモデル/(右)装着時のレンダリングイメージ(提供:オートデスク)

パーソナルモビリティ「WHILL」のメインボディー部のフレームにジェネレーティブデザインを適用した。(左)ジェネレーティブデザインを適用したフレームの3Dモデル/(右)装着時のレンダリングイメージ(提供:オートデスク)※1:WHILLが開発するパーソナルモビリティ「WHILL」については、こちらの記事「バリアを壊すモノづくりに挑戦、『WHILL』が目指すパーソナルモビリティの未来」をご覧ください。

だが、その形状は自然界の生物(の骨)を連想させるような有機的なもので、一般的な工業製品のものとは大きく異なる。それ故、ジェネレーティブデザインによる試作部品を入手するとなると、3Dプリンタによる造形が1つの選択肢となるわけだが、強度やコストの問題、将来的な量産への道筋を考えると、現時点では最適とは言い切れない。それではと、WHILLは思い当たる加工業者へ手当たり次第に声を掛けてみたが、どこの業者も首を縦には振ってくれず、総崩れだったという。

「私たちの思いとしては、ツール(Fusion 360)で導き出したジェネレーティブデザインの形状をそのまま一体のアルミパーツで試作して、ツールで計算した値と実物との相関性を検証してみたかった。結局、どこも作れないとなると、データを一部修正して量産を意識した形状にしてから試作するしかないと諦めかけていた」と、WHILL 車両開発部 部長の平田泰大氏は振り返る。

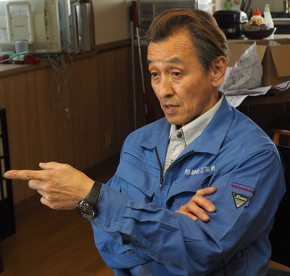

そんなとき、「うちにやらせてほしい」と手を差し伸べたのが、旭鋳金工業(横浜市旭区)の代表取締役 大林淳一氏だ。

旭鋳金工業は大林氏の祖父の代から続く鋳物づくり50年の中小企業。初めて目にするジェネレーティブデザインを前に、大林氏の頭の中でパズルが組み合わさるかのように、どうやって砂型を作り、鋳込むか、その道筋が次第に出来上がっていく。

「とにかく挑戦してみたい」――。大林氏に迷いはなかった。

失敗の繰り返しがあってこそ“今”がある、鋳物の限界へ挑戦する旭鋳金工業

Copyright © ITmedia, Inc. All Rights Reserved.

会員登録がまだの方はこちら

豊富なホワイトペーパーの中から、製品・サービス導入の検討に役立つ技術情報や導入事例などを簡単に入手できます。

特集

- 設計者CAEの取り組みに関する実態

- マテリアルズ・インフォマティクスの動向調査

- 製造業のアナログ業務の実態調査

- 設計・解析業務におけるAI活用

- 製造現場におけるデータ活用の実態調査

- 3Dプリンタ利用動向調査

- CAD利用動向調査

- 研究・開発職のデジタル活用調査

- 安全安心なIoT機器実現の課題

- 電気設計者の課題と解決

- “つながる工場”の現状と課題

- 製造業におけるAI開発および活用の実態

- 設計・製造現場における品質管理

- 製造業IoTセキュリティ

- IoT時代の組み込みソフトウェア品質

- IoT時代のセキュリティリスクに備える

- 加速する工場と生産設備のデジタル化

- 製造業の省エネ対策と課題

- モノづくり設計者のワークスタイル調査

- タイアップ&セミナーコンテンツ一覧