IoTを設計に活用するためのキーワード「デジタルツイン」とは:超速解説 デジタルツイン【設計領域】(2/2 ページ)

IoTを活用して取得したデータは、製造現場の“見える化”に代表される下流工程の改善だけではなく、上流の“設計”にも活用すべきだ。そのキーワードが、現実世界の製品の動きや振る舞いを、デジタル世界で完全にコピーする「デジタルツイン」である。本稿では、設計におけるデジタルツインの活用事例を交えながら、その概要と有効性を詳しく解説する。

次世代製品の設計で重要な役割を果たす「デジタルツイン」

デジタルツインは、次世代の製品を設計する上でも重要な役割を担います。

現在、市場に出回っている製品の中にもセンサーが組み込まれ、その情報がネットワークなどを介して収集されているケースが多く見られます。いわゆるこうしたビッグデータを活用することで、実際にユーザー(顧客)がどのように製品を使用しているのかを、実データを用いて検証できます。

例えば、設計時に想定していた荷重が、実際にはそう大きくはなく、過剰設計だったことが分かるかもしれません。また逆に、構造をより強化することで、顧客ニーズにマッチした仕様にできるかもしれません。しかも試作品によるテストのように、限られた期間の、限られた状況のデータとは異なり、ありとあらゆる状況を繰り返し解析することで、品質を上げていくことができるのです。

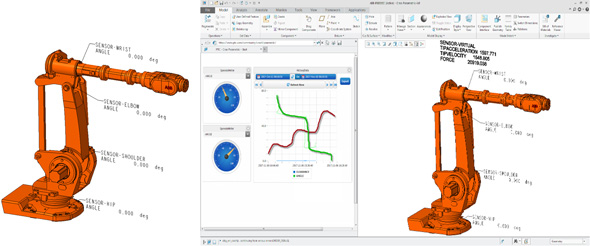

CAD上にあるデジタル製品に、センサーという属性を持たせることができれば、新規製品に搭載するセンサーの最適化を行うことが可能です。製品の実際の振る舞いをデジタルツインで再現し、今後搭載されるであろう部分にセンサーを取り付けます。このセンサーを活用して、デジタルツインの振る舞いからセンサーで読み取れるデータを取得します。そして、そのデータが必要かどうかの検討を繰り返し行うことで、高価なセンサーの数を減らすなどの最適化が図れます。

さらに詳しい「デジタルツイン」に関する情報をお求めの方は、LiveWorx 2017の基調講演の内容をまとめた「製造業のIoT/AR活用のカギはCADとPLMにあり――現実味を帯びてきたフィジカルとデジタルの融合」を再編集した無料電子ブックレット『フィジカルとデジタルの融合が設計業務へもたらす革新』をご覧ください。 ⇒ダウンロードはこちら

CAD上でのみ存在する「バーチャルセンサー」とは?

また、「バーチャルセンサー」という考え方もあります。このバーチャルセンサーとは、実際の製品には存在せず、CAD上でのみ存在するセンサーのことで、このセンサーで得たデータを実際のセンサーと同じようにIoTプラットフォームに送ることができます。

例えば、実際の製品の熱源A部には温度センサーがありますが、性能上に影響するであろうB部の温度センサーは実際の製品には存在しません。そのA部の温度情報をデジタルツインにて伝熱解析を行うことで、B部の温度を把握できます。理論値ではありますが、実際にセンサーが付いていない部分についても状況を把握することが可能です。

バーチャルセンサーで得た情報をそのままIoTプラットフォームに返します。そうすると、IoTプラットフォームでは、デジタルツインによって行ったデジタル上での解析データ、試作品による実験データ、ユーザーが実際に使用した際のデータなど、あらゆるデータを一元的に管理してくれます。万一、市場で問題があった場合は、そのセンサーデータからCADデータを特定することが可能です。そして、そのデータはデジタル上で解析した際の数値や実験データとひも付けて閲覧できるデータベースとなり、これまで別々に管理され、参照が困難だった各種解析データを連携させることができます。

今回は、3Dジオメトリがある場合の設計改善について紹介してきましたが、1Dシミュレーションの世界に対しても、同じように効果があります。何度も繰り返し計算するような場合、IoTのデータを利用することで、さらに精度を高めることができます。

以上、設計におけるデジタルツインの活用について触れてきました。想定した値ではなく、実データを使うことでデータ駆動型設計に移行でき、ムダを省き、設計効率を上げることができます。さらに、あらゆる解析データをIoTプラットフォームで一元管理することが可能で、将来的にはこのプラットフォームにAIが活用され、さらにIoTの設計活用の幅が広がると期待されます。

◎併せて読みたいお薦めホワイトペーパー:

Copyright © ITmedia, Inc. All Rights Reserved.

関連記事

製造業のIoT/AR活用のカギはCADとPLMにあり――現実味を帯びてきたフィジカルとデジタルの融合

製造業のIoT/AR活用のカギはCADとPLMにあり――現実味を帯びてきたフィジカルとデジタルの融合

年次ユーザーカンファレンス「LiveWorx 2017」の基調講演に登壇したPTC 社長兼CEOのジェームズ・E・ヘプルマン氏は、同社が推進する「フィジカルとデジタルの融合」の中心的な役割を担うのが「CADとPLMだ」と述べ、IoTやARがどのような形で活用され、価値を生み出すのかについて、Bosch Rexrothの取り組みを例に説明した。 失われつつある“設計力”を回復できる職人気質の3D CAD「Creo」

失われつつある“設計力”を回復できる職人気質の3D CAD「Creo」

PTCのハイエンド3D CAD「Creo」。その前身である「Pro/ENGINEER」の最初のバージョンがリリースされた1988年から現在に至るまでの歴史と、“設計者が求める設計ツール”のあるべき姿を追求し続け、機能強化を果たしてきたCreoの特長を紹介する。また他の追随を許さない同社の「デジタルツイン」への取り組みに基づく、注目機能なども併せて取り上げる。 PTCが3D CADの歴史を振り返る――「Creo」の前身「Pro/ENGINEER」が生まれ、今に至るまで

PTCが3D CADの歴史を振り返る――「Creo」の前身「Pro/ENGINEER」が生まれ、今に至るまで

3D CAD発展の歴史と、PTCの3次元設計ソフトウェア「Creo」の注目機能について、PTCジャパン 製品事業部 CADセグメントディレクターの芸林盾氏がやさしく解説する。 4つのネイティブ連携で製造業IoTへの取り組みを加速する「ThingWorx 8」

4つのネイティブ連携で製造業IoTへの取り組みを加速する「ThingWorx 8」

PTCは、IoTプラットフォーム「ThingWorx」の最新バージョン「ThingWorx 8」について、年次ユーザーカンファレンス「LiveWorx 2017」で発表した。2017年6月8日から提供を開始するという。製造業での活用を前提としたクラウド連携、工場内データ活用、AR体験に関する機能強化に加え、手軽に利用できる製造業向けアプリ群を展開する。 設計者CAEを詳細設計の段階で実践できているか? その定義を再確認しよう

設計者CAEを詳細設計の段階で実践できているか? その定義を再確認しよう

「設計者CAE」という言葉が設計現場で聞かれるようになって久しいですが、3D CAD推進とともにきちんと設計者CAEに取り組んでいる企業もあれば、まだ途上あるいは全く着手していないという企業もあるかと思います。本連載では、設計者CAEがもたらすメリットや実際に導入していく上での注意点を、現場目線でご紹介します。