富士通、工数を約15%削減できる部品ピッキング作業支援ソフトウェア:富士通 ストアピッキング

富士通は、部品のピッキング作業を効率化するソフトウェア「FUJITSU Manufacturing Industry Solution COLMINA Service ストアピッキング」の提供を開始した。

富士通は2017年11月、部品のピッキング作業を効率化するソフトウェア「FUJITSU Manufacturing Industry Solution COLMINA Service ストアピッキング(ストアピッキング)」を発売した。インストールCD、5台分のインストール許諾権、サポートサービスを基本構成でとし、価格は47万円(税別)。同社では、2019年度末までの販売目標を60社としている。

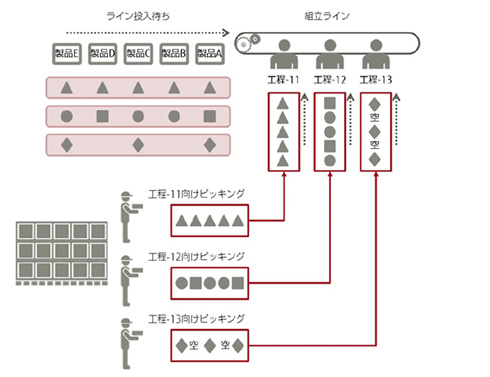

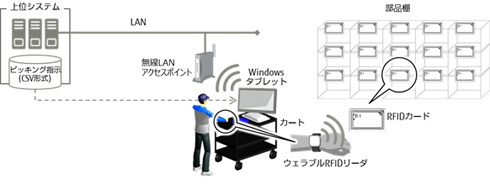

ストアピッキングは、製品の組み立て順に応じて、デジタルで部品のピッキング指示をするソフトウェア。事前に作業指示をCSVファイル形式で作成して業務システム内に保持し、同製品をインストールしたタブレットを部品を載せるカートに装着する。作業者は、無線LAN経由でタブレットに表示された指示データを見て、必要な部品がどの棚にあるかを把握できる。ピッキング指示は組み立ての順番に応じて任意に設定でき、画面に表示される順に部品をピッキングして組み立てラインへ流すだけで、適切に部品供給ができる。

また、複数製品のピッキング指示を組み立て工程ごとに作成すれば、1つのラインで複数の製品を組み立てる混流生産にも対応できる。これにより、組み立て工程での作業待ち時間の削減につながる。

RFIDリーダーによるピッキングにも対応し、部品棚にRFIDタグを搭載したカードを設置することで、電源や配線がなくても各部品の所在を示すことができる。腕に装着するウェアラブル端末で部品棚のカードを読み取れば、両手を使ったスムーズな部品のピッキングが可能だ。誤った部品をピッキングすると、ウェアラブル端末のバイブレーションや警告音、タブレット画面の点滅で作業者に通知する。

ピッキング指示画面に表示する項目名称やメッセージは、テキストファイル形式で外部辞書として登録できるため、標準の画面項目名称を実際に業務で使用している用語に簡単に置き換えられる。外部辞書はタブレットごとに保持するため、作業者ごとに画面項目名称を変更することもできる。

ストアピッキングは、混流生産体制を取っている島根富士通での生産性改善の取り組みで培われたノウハウやアプリケーション群をパッケージ化したものだ。同社では独自の技術でピッキング作業をデジタル化する仕組みを開発し、約2年間、社内で実践したところ、ピッキング作業や組み立てラインへの部品供給におけるミスを約70%、ピッキング作業工数の約15%を削減できた。

今後、2次元バーコードへの対応、工程管理および倉庫管理システムとの連携インタフェースを実装するなど機能充実を図る。さらに、ソフトウェアの汎用(はんよう)性を高め、製造業の他に集荷や配膳業務など、各種の現場でのピッキング作業に対応していく。

Copyright © ITmedia, Inc. All Rights Reserved.

関連記事

表面実装ラインの段取り替え作業を支援し、約30%の生産性向上を実現

表面実装ラインの段取り替え作業を支援し、約30%の生産性向上を実現

富士通は、電子部品/デバイス/電子回路製造業向けに、SMT(表面実装技術)ラインの段取り替え作業の効率化を支援する「FUJITSU Manufacturing Industry Solution COLMINA Service SMT-Assist」の提供を開始した。 製造業全体をつなげて価値を創造、月額数万円からの提供も

製造業全体をつなげて価値を創造、月額数万円からの提供も

富士通が製造業のサプライチェーン全体を含有した、包括的なモノづくり支援サービス「COLMINA」(コルミナ)を提供する。「つながる」ことを重要視し、中小企業でも利用しやすい価格体系も用意する。 製造部門との円滑な設計情報連携を実現する機械装置設計向け3D CAD

製造部門との円滑な設計情報連携を実現する機械装置設計向け3D CAD

富士通は、設計情報を蓄積および活用する機能や、製図機能を強化した機械装置設計向け3次元CADソフトウェア「FUJITSU Manufacturing Industry Solution iCAD SX」の最新バージョン「iCAD SX V7L6」を発表した。 航空業界のIoT化へとつながる――RFIDラベルの可能性

航空業界のIoT化へとつながる――RFIDラベルの可能性

富士通は、Boeingの航空機部品のライフサイクル管理効率化に向けたRFID導入プロジェクトにおいて、RFIDラベル「FUJITSU RFID Integrated Label」が採用されたことを発表した。 Intelの半導体製造工場の生産効率改善にIoT活用――使えるデータをタイムリーに

Intelの半導体製造工場の生産効率改善にIoT活用――使えるデータをタイムリーに

富士通とインテルは、IoT分野における協業の第2弾として、インテルの半導体製造拠点であるマレーシアのペナン工場における工場全体の生産効率可視化システムの共同実証を開始。これまで、工場の環境情報や製造ラインの稼働状況を経営層がタイムリーに把握できず、工場全体あるいは製造ラインの効率改善につなげることができなかったが、IoTを活用したシステムを導入したことで迅速な対応が可能となった。