IoT時代の到来でその重要性が再認識されている「PLM」とは:超速解説 PLM

PLM(Product Lifecycle Management:製品ライフサイクル管理)とは、企業の利益を最大化することを目的に、製品の企画、設計から生産、販売、廃棄に至るまでのライフサイクル全体における製品情報を一元管理することである。近年、従来の製品データだけでなく、IoTにより得られた情報もPLMで管理しようという動きが活発化しつつあり、PLMの重要性が再認識されている。

「PLM」とは何か? その基礎を解説

PLMとは、“Product Lifecycle Management”の略称で、日本語では「製品ライフサイクル管理」と呼ぶ。

「製品ライフサイクル」という言葉を使用する際、ミクロの観点、つまり特定の製品個体がたどる「企画⇒設計⇒生産⇒販売⇒メンテナンス⇒廃棄」という一連の流れを指す場合と、マクロの観点、つまり製品個体ではなく商品がたどる「企画⇒開発⇒量産開始⇒生産終了」という一連の流れを指す場合があるが、本稿では前者の意味のPLMを説明する。

さらに詳しい「PLM」に関する情報をお求めの方は、「連載『戦略構築のためのライフサイクル管理論』」(MONOist掲載)を再編集した無料電子ブックレット『PLMシステムがうまく活用されていない“5つの理由”』をご覧ください。 ⇒ダウンロードはこちら

PLMシステムの核となる4つの管理機能

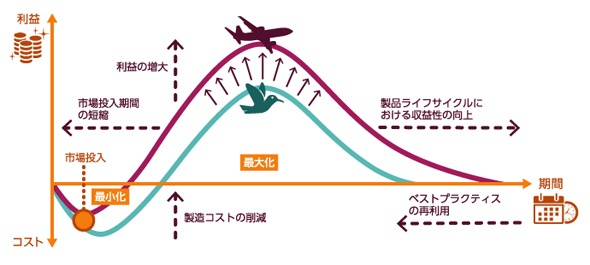

製品ライフサイクルの流れの中では、企業に「収入(利益)」あるいは「支出(コスト)」がもたらされる(図1)。企業が利益を最大化するためには、「製品の短期市場投入」「製造コストの削減」「長期間にわたる価値提供が可能な製品の開発」が重要であり、これらを支援することを目的にPLMシステムが導入されている。

一般的にPLMシステムは、製品ライフサイクルにおける一連の流れの中で必要となるデータ作成機能、検証機能、管理機能といった多岐にわたる機能群を備えている(表1)。

| フェーズ | 主な機能 |

|---|---|

| 企画 | ポートフォリオ管理、要件管理 |

| 設計 | 制御モデル管理、製品設計、型設計、モデルベースシミュレーション、各種領域3Dシミュレーション、CADデータ管理(機械系および電気系)、解析データ管理、開発スケジュール管理、エンジニアリングBOM、原価管理 |

| 調達 | 取引先・購買部品管理、サプライヤー協業環境 |

| 生産準備 | 型加工、設備設計、製造BOM、工場ラインシミュレーション、ロボットシミュレーション |

| 生産 | 電子作業指示書 |

| メンテンナンス | サービス部品管理、保守/修理の管理 |

| 表1 PLMが備える主な機能 | |

PLMシステムの中枢を担うのが、以下に挙げる4つの管理機能である。

- 変更(世代)管理

- 権限管理

- 構成管理

- 追跡性/関連の管理

変更(世代)管理機能は、発生した設計や仕様変更に対して、世代ごとの変更内容(履歴)を適切に管理するものである。権限管理機能は、PLMシステムで取り扱う製品情報に対するアクセス権限を設定管理するもので、ユーザーに対して編集権限や閲覧権限を必要に応じて付与できる。構成管理機能は、製品のオプションおよびバリエーションや派生製品に対し、仕様の違いなどを比較確認できるものである。そして、追跡性/関連の管理機能は、製品情報間の因果関係や関連性を管理するものだ。

◎「PLM」関連記事 〜システム選定、導入、活用事例、現場課題〜 など

» 上流のシステムがおかしい!? 新PLM導入で工場の課題解消に取り組むシンフォニアテクノロジー

» Excel「アングラPLM」の限界、製造業に高まるプラットフォームの必要性

» デジタルデータ活用で個別受注設計の完全自動化を目指すエリオットグループ

「電子化」「一元管理」――PLM誕生の歴史的経緯

歴史的な経緯としては、設計データ、それも2次元の紙図面を電子化するソフトウェアから端を発している。「CAD(Computer Aided Design)」の登場で設計情報がデータ化(電子化)されるようになり、データ管理の必要性が生じ始めた。その後、図面データの3次元化が進むようになり、組立図を部品単品図の集合として活用するなど、設計データの活用が複雑化し、さらに各部署が所有する製品関連データ(部品コスト、材質、重量、加工法など)を一元的に管理したいというニーズから「PDM(Product Data Management:製品データ管理)」ツールが開発された。製品に関連するデータが一元管理されることにより、設計段階での生産要件の織り込みや、複数部門で同時進行中の最新データを参照しながらの設計などが可能となる。これがPLMの原点である。

このような由来から、PLMシステムは自動車産業、航空機産業、電機産業といったい組立系製造業で多く使われるようになった。また昨今、その利用はさらに拡大し、プロセス系製造業、消費財/アパレル業界など、より多くの産業でPLMを活用するケースが増えてきている。

もったいないPLMシステムの使い方をしていませんか? 「戦略構築のためのライフサイクル管理論」(MONOist)を再編集した電子ブックレット『PLMシステムの効用とそれを実現するためのフレームワーク』をご覧ください。 ⇒ダウンロードはこちら

PLMは他の業務システムと連携することで真価を発揮

PLMシステムは、「ERP(Enterprise Resources Planning)」「SCM(Supply Chain Management)」「ALM(Application Lifecycle Management)」といった、その他の業務システムと連携することで、より大きな効果を上げることが期待できる。

PLMが製品開発を管理することを目的としているのに対し、ERPは生産のためのリソース計画を管理することを目的としている。製品データは最初にPLMシステムに格納され、生産リソースを管理する必要が生じる段階まで製品設計が進むと、PLMと統合されたERPシステムが役に立つ。ERPとPLMの統合により、最新の製品データがいつでも入手可能となり、財務計画を立案する部門などに正確な情報を共有でき、タイムリーな経営判断にも役立てることができる。

また近年、欧州のRoHS指令(電気・電子機器における特定有害物資の使用制限)、ELV指令(廃自動車指令)、REACH規則(化学品の登録、評価、認可および制限に関する規則)などにより、企業の「サステナビリティ(持続可能性)」に関する取り組みの重要性が増している。企業は自社製品にどのような物質が含まれているのか、それがどこから調達されたものなのかを正確に把握し、さらに顧客に販売した後に発生し得る事象についても記録し、追跡する必要がある。そのため、SCMとの連携にも大きな期待が寄せられている。

さらに、複合領域のライフサイクル統合フレームワークを活用することで、アプリケーションライフサイクル管理(ALM)ツール、データ、プロセスとPLMとのシームレスな統合が可能となる。組み込みソフトウェアは、エレクトロニクス領域のハードウェアと機械的な部品に依存する。PLMとALMの連携により、ソフトウェア要件と設計オブジェクト(機能、テストケース、モデルなど)が依存関係を保ったまま相互にリンクし、追跡性を強化できる。

以下、PLMシステムの主な開発元と製品名を示す。

| 開発元 | 製品名 | 備考 |

|---|---|---|

| ダッソー・システムズ | ENOVIA | 業界最大手の開発元。デジタルプラットフォーム「3DEXPERIENCEプラットフォーム」を提唱 |

| シーメンスPLMソフトウェア | Teamcenter | 製造業大手シーメンスの産業ソフトウェア部門 |

| PTC | Windchill | 3DパラメトリックCADの先駆者。近年IoT関連企業「ThingWorx」を買収 |

| アラス | Aras Innovator | クラウドベースPLM |

| 富士通 | PLEMIA | |

| NEC | Obbligato | |

| 表2 PLMシステムの主な開発元と製品名 | ||

PLMシステムの今後

PLMの今後の展望だが、製造業における「インダストリー4.0」「インダストリアルIoT」の流れを受け、PLMも従来の枠にとどまらず、生産現場やサービス(顧客の使用環境)との“より高度な連携”が模索されている。

具体的には、PLMと製造実行プロセスとの連携、インダストリアルIoTによる生産現場収集情報の設計側(PLM)へのフィードバック、コネクテッド製品によるIoTを介したユーザーの使用状況の設計側へのフィードバックなどである。PLMシステムの開発元各社も、以下のようなビジョンを示している(表3)。

| 開発元 | ビジョン |

|---|---|

| ダッソー・システムズ | CADなどで作成される3Dデータを基軸に、製品開発や生産、販売、マーケティングなど、製造業の一連のビジネスを支える「3DEXPERIENCEプラットフォーム」を提唱。この基盤を軸に、消費者ニーズが製品個々の機能や性能から得られる体験へと移行する中、新たなデジタルモノづくりの提案を進めている |

| シーメンスPLMソフトウェア | 製品の設計から生産、メンテナンスまで統合された一連のツールを通して、市場投入までの時間短縮を目的に、PLM、MES/MOM(製造実行システム/製造オペレーション管理)、ネットワーク、セキュリティおよび工場自動化の統合によるデジタルエンタープライズの実現を目指す |

| PTC | 従来のPLM技術に加え、IoT技術の「ThingWorx」、サービスライフサイクル管理のSLMにより、フィジカルの世界とデジタルの世界がより密接に結び付けられる「デジタルツイン」の世界を推進。モノの世界のライフサイクルと同じモノをデジタルの世界でも作り、それを同期させてデジタルの世界で行った分析結果をフィジカルの世界に返す。デジタルとフィジカルのクローズドループの構築を目指す |

| 表3 PLMシステムの開発元が示すビジョン | |

さらに詳しい「PLM」に関する情報をお求めの方は、「連載『戦略構築のためのライフサイクル管理論』」(MONOist掲載)を再編集した無料電子ブックレット『PLMシステムがうまく活用されていない“5つの理由”』をご覧ください。 ⇒ダウンロードはこちら

◎併せて読みたいお薦めホワイトペーパー:

Copyright © ITmedia, Inc. All Rights Reserved.

関連記事

2020年国内PLM市場は2900億円規模に、PLMベンダーはデジタル化を追い風に新たな事業機会を狙う

2020年国内PLM市場は2900億円規模に、PLMベンダーはデジタル化を追い風に新たな事業機会を狙う

矢野経済研究所は、国内PLM(Product Lifecycle Management)市場に関する調査結果を発表した。 従来の常識を覆し、限界点を突破する「デジタル技術」の可能性

従来の常識を覆し、限界点を突破する「デジタル技術」の可能性

「デジタル化」とは何か? デジタル化が産業社会にもたらす変化と価値について、全4回で解説する。第1回は、今までの限界を突破し、企業組織の活動機能をあるべき姿に近づけていくことができるデジタル技術の可能性について取り上げる。 PLMの存在なくしてIoTによる製造業のデジタル変革は成し得ない

PLMの存在なくしてIoTによる製造業のデジタル変革は成し得ない

今、PLM市場が業種を問わず伸びている。その背景には、製品設計・開発におけるIoT利活用に向けた準備の一環として、PLMを導入しようという動きが活発化していることが考えられるという。こうした中、PLMソフトウェア「Windchill」を展開するPTCはどのように市場を捉えているのか? 米PTCのPLM/ALM製品責任者がPLM市場のトレンドと製品戦略について語った。 製造業のIoT/AR活用のカギはCADとPLMにあり――現実味を帯びてきたフィジカルとデジタルの融合

製造業のIoT/AR活用のカギはCADとPLMにあり――現実味を帯びてきたフィジカルとデジタルの融合

年次ユーザーカンファレンス「LiveWorx 2017」の基調講演に登壇したPTC 社長兼CEOのジェームズ・E・ヘプルマン氏は、同社が推進する「フィジカルとデジタルの融合」の中心的な役割を担うのが「CADとPLMだ」と述べ、IoTやARがどのような形で活用され、価値を生み出すのかについて、Bosch Rexrothの取り組みを例に説明した。 PLMシステムがうまく活用されていない“5つの理由”

PLMシステムがうまく活用されていない“5つの理由”

本来あるべき姿ならROIが上がるはずなのに……。