製造業における「バリューチェーン」の変革とは何か:製造業のIoTスペシャリストを目指そう(10)(1/2 ページ)

製造業におけるIoTの導入は新たな価値の発見につながりますが、その際にはバリューチェーン(価値連鎖)を意識した分析や活動が求められます。IoTにおけるバリューチェーンとは何か、考えてみましょう。

はじめに

IoTによるビジネス変革は、特に製造業にとって重要だといわれています。事業活動がIoTでつながる事によって今までと異なる価値を見つけ出すことができますが、その際にはバリューチェーン(価値連鎖)を意識した分析や事業活動の改革に取り組むことが望まれます。

バリューチェーン(価値連鎖)とは

バリューチェーン(価値連鎖)とは、1985年にマイケル・ポーター氏が著書「競争優位の戦略」の中で用いた概念です。ポーター氏は競争戦略の父とも言われ、1982年にハーバード大学の正教授に史上最年少で就任したことでも有名です。

バリューチェーンの他にもポーター氏はファイブフォース(収益性を決める5つの競争要因)などの有名な考えを世に送り出していますが、最近ではIoTに関連する論文を共著で発表するなどもしています。この連載でも以前にポーター氏が語る「IoTの4段階」を説明しています(製造業のIoTスペシャリストを目指そう(9):第4次産業革命の本質(自律化の意味))。

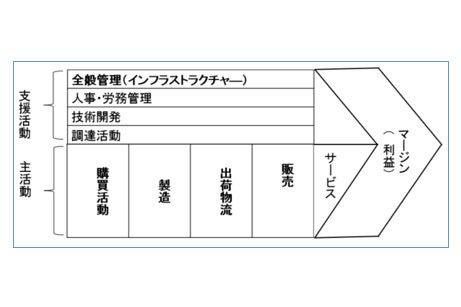

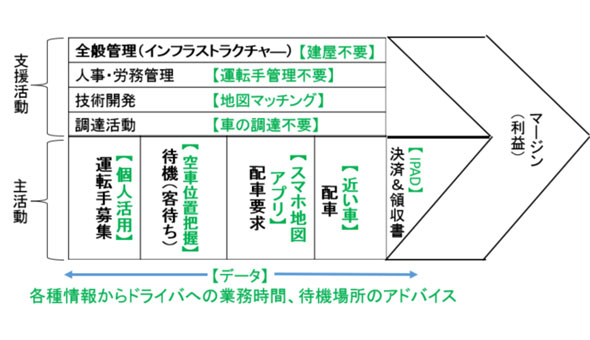

さて、話をバリューチェーン(価値連鎖)に戻しましょう。ポーター氏は、バリューチェーンの活動を「主活動」と「支援活動」に分けました。主活動は購買活動、製造、出荷物流、販売、サービスから構成されます。一方、支援活動は、全般管理(インフラストラクチャ)、人事・労務管理、技術開発、調達活動から構成されます。利益=(売上)―(主活動および支援活動のコスト)です。以上を図に表すと以下の様になります。

IoTにおけるバリューチェーンの変革

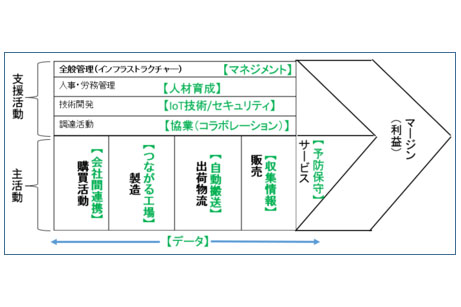

IoTにおいては、各活動がデータによって連結されると共に、それぞれの活動にて、下記【】内の項目などによる付加価値が発生します。

製造業のサービス業化/ソリューション化(モノづくりからコトづくりへ)

上記のように、IoT化によりバリューチェーンにおいての活動のポイントも変容してきます。特に今後、製造業が「差別化」や「付加価値創造」を考えた場合に、サービス化やソリューション化は大きな武器になります。従来は、単に顧客企業から要請されたものを作っていた製造業においても、製品の利用方法などの情報や企業間連携を通じて、さまざまなサービスやソリューションが創造できるようになるでしょう。

「中小製造業ではそんな大きなことはできない」 そう感じる方も多いと思います。ですが、まずは第1のステップとして、IoTでサプライヤーとつながり状況を見える化するだけでも「即時の納期回答」「見積もり時間の短縮化」などが可能となります。

残念なことですが、現状はサプライヤーに納期を確認し、現場の負荷状況を把握するなどに時間を要し、納期を検討するだけで、数日かかっている企業が多数です。需要変動が激しいこの時代においては顧客企業からすると、納期の回答が“早く正確な”企業であることは大きな価値があると判断されるでしょう。

バリューチェーンの変革事例

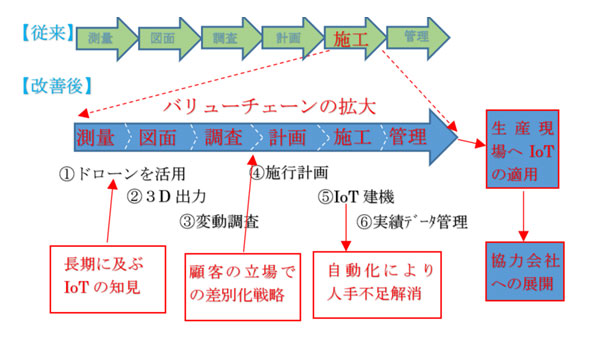

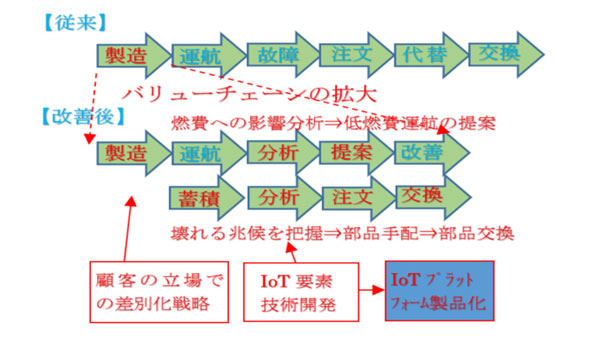

バリューチェーンの変革事例においては、小松製作所のソリューション事例(単なる製造/施工から、測量から管理までの活動領域拡大)や米GE(ゼネラルエレクトリック)のジェットエンジンのセンシングによる故障予知事例が有名です。

また、製造業では無いですが、有名な事例としてUberの自動車配車システムがあります。このシステムをバリューチェーンとしてまとめると以下の様になります。【】内が新たな変革と呼べる部分です。

今回の問題

それでは、IoT関連の知識・スキルアップに役立つ問題を出題します。今回は、上記のIoTによるバリューチェーンの変革についての問題です。

問題(10)

製造業などにおいては、IoTによるバリューチェーンの変革によるビジネスモデルの構築が求められています。「単なるモノづくり」から「価値あるコトづくり」へ業務をシフトするなど付加価値の向上が必要となっています。次の改善事例において、「IoTによるバリューチェーンの変革」の内容として最もあてはまらないものを1つ選びなさい。

- 製品にセンサーと通信機能を取り付けることで市場における利用状況を収集し、利用方法に合った適切な出荷検査が実施可能となり、品質改善が図られた。

- 製品に振動センサーや電流センサーなどを装着することで、故障予知が可能になった。その仕組みを利用して、新たな保守業務(故障可能性のある製品の交換業務)を提案、利益改善につなげた。

- 製造現場において、IoT化(センサーキッドによるモノの見える化、データのクラウドへの蓄積と分析)を実施することで生産性の向上につなげた。その改善ノウハウを生かして、センサーキッド及びクラウドシステムを販売した。

- ジェットエンジンを製造しているメーカーが、ジェットエンジンの製造だけでは無く、航空機のフライトデータを分析し、パイロットの操縦方法の改善などによる燃料の削減提案(ソリューション)を実施した。

※本連載の設問が実際のIoT検定にそのまま出題されるわけではありません。

Copyright © ITmedia, Inc. All Rights Reserved.

関連記事

第4次産業革命の本質(自律化の意味)

第4次産業革命の本質(自律化の意味)

製造業の革新というテーマでは「第4次産業革命」という言葉が頻出します。この最新の産業革命が進む中、製造業が競争力を高めるためには、何に留意していくべきかを考えます。 IoT時代の製造業における「つながる」の意味

IoT時代の製造業における「つながる」の意味

IoTでは“つながる”ことが大切とされます。では、製造業がIoTを活用したいと考えた際には「何が」つながると、技術革新、生産性向上、技能伝承などの目的を達成できるのでしょうか。IoT時代の製造業における「つながる」の意味を解説します。 第10問 IoTシステムによる生産管理(2)「デジタルツイン」を理解する

第10問 IoTシステムによる生産管理(2)「デジタルツイン」を理解する

IoTプロジェクトを計画・推進するには、技術から法律まで幅広い知識が求められます。本連載ではIoT検定制度委員会監修の下、IoT関連の知識・スキルアップに役立つ問題を出題し、その解答を詳しく解説していきます。今回のテーマは「IoTシステムによる生産管理」です。 第9問 IoTシステムによる生産管理(1)

第9問 IoTシステムによる生産管理(1)

IoTプロジェクトを計画・推進するには、技術から法律まで幅広い知識が求められます。本連載ではIoT検定制度委員会監修の下、IoT関連の知識・スキルアップに役立つ問題を出題し、その解答を詳しく解説していきます。今回のテーマは「IoTシステムによる生産管理」です。 IoTセキュリティとITセキュリティの違い

IoTセキュリティとITセキュリティの違い

製造業におけるIoT活用は大きなメリットを生みますが、よりセキュリティへの配慮が求められます。セキュリティ技術そのものはITセキュリティと大差ありませんが、IoTという「用途」が大きな違いを生むことを理解する必要があります。