特集

「試作できない工場」が取り組んだ全体最適化、日立大みかの目指すスマート工場の姿:シリーズ「モノづくりの現場から」(日立製作所 大みか事業所)(2/2 ページ)

スマート工場の目標を端的に言えば、「新手法を取り入れた生産性向上」である。このテーマに2000年代前半から取り組む日立 大みか事業所のシステム設計担当者が発した「現在が変わって、初めて意味がある」という言葉の真意を探る。

工場全体の最適化

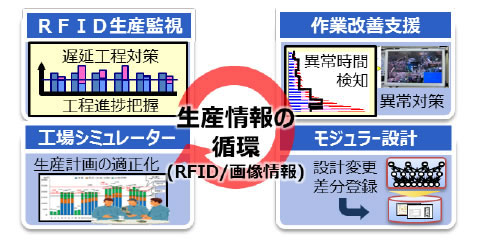

ここで紹介した制御盤生産におけるデジタルデータ活用を違う言葉で表現するならば、RFID生産監視システムによる「見える化」、作業改善支援システムによる「改善指示」、モジュラー設計システムによる「設計フィードバック」、工場シミュレーターによる「作業ロス改善」を循環させることで、「工場全体の最適化」を進める取り組みといえる。

工場における改善というテーマではどうしても組立工程の話が耳目を集める。大みか事業所の制御盤組立ラインにおいても、設計時の3D CADデータを用いた「組立ナビゲーションシステム」や1品生産に対応した「進捗・稼働監視システム」、作業台のカメラ映像を分析してボトルネックを抽出する「作業分析システム」など興味深いソリューションが稼働している。

これらはその部分部分においての生産活動を高く効率化するものであるが、それでも、大みか事業所の門間隆之氏(情報制御第3本部 IoTシステム設計部 担当部長)は部分最適化ではなく、「全体最適化」の重要性を強調する。その背景にあるのは、日立製作所が過去に陥った経営危機とその打開策にある。

Copyright © ITmedia, Inc. All Rights Reserved.

関連記事

「設備」とともに「人」も成長するスマート工場、ジェイテクトが導入事例を紹介

「設備」とともに「人」も成長するスマート工場、ジェイテクトが導入事例を紹介

「第2回 スマート工場EXPO」の特別講演で、ジェイテクト 取締役副社長 兼 工作機械・メカトロ事業本部長の井坂雅一氏が登壇。「人が主役のスマートファクトリー」をテーマに、ジェイテクトのIoE(Internet of Everything)ソリューションの導入事例を交え、同社の取り組みを紹介した。 製造業が変わらなければならない「理由」とスマート工場の実現に必要な「視点」

製造業が変わらなければならない「理由」とスマート工場の実現に必要な「視点」

IoTは、スマート工場を実現する上で欠かせない要素の1つである。しかし、単に無数のデータをかき集め、それらを見える化するだけではスマート工場の実現どころか、IoTの真の価値を引き出しているとは言い切れない。意味のあるデータを集め、必要な時に、必要な人に、必要な場所に価値ある情報を提供することが、製造業におけるIoT活用の第一歩だ。マツダやGMに自動車部品などを供給するティア1サプライヤーのヒロテックの取り組みを交え、スマート工場を実現する意義や実際の進め方などを詳しく紹介する。 ファナック、稲葉会長が語る「FIELD System」の全容とその狙い

ファナック、稲葉会長が語る「FIELD System」の全容とその狙い

「FIELD System」は、2017年10月に提供開始されたファナックが中心となる製造業向けIoT基盤だ。“製造を止めない”を価値とするファナックのIoT基盤、その全容とビジョンを稲葉会長が語った。 機械と人の融合が可能にした最高画質、4K有機ELテレビはこうして作られる

機械と人の融合が可能にした最高画質、4K有機ELテレビはこうして作られる

パナソニックが販売を開始した「ビエラ史上最高画質」をうたう4K有機ELテレビ「TH-65EZ1000」、その生産拠点が宇都宮市に存在する「モノづくり革新センター」だ。機械化と匠の技、その融合で最高画質製品は作られている。 NEC・レノボ製品の“1日修理”を実現するNECパーソナルコンピュータ 群馬事業場

NEC・レノボ製品の“1日修理”を実現するNECパーソナルコンピュータ 群馬事業場

レノボ・ジャパンは、NEC製PCの保守サポートサービス拠点であるNECパーソナルコンピュータ 群馬事業場(群馬県太田市)でのレノボ製PCの修理サポート業務開始を受け、プレスツアーを開催した。NEC製品とレノボ製品の修理サポートを一手に引き受ける工場内修理の取り組みとは?