最大板厚19mm鋼板の1パス溶接が可能な高能率アーク溶接システムを開発:ダイヘン D-Arc

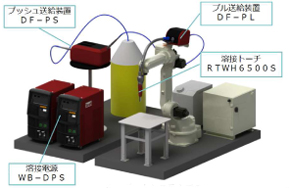

ダイヘンは、高能率アーク溶接システム「D-Arc」を開発。最大溶接電流650Aによる埋もれアークの溶け込み特性により、最大板厚19mm鋼板の1パス溶接が可能となった。

ダイヘンは2017年5月、高能率アーク溶接システム「D-Arc」を開発し、受注を開始した。最大溶接電流650Aによる埋もれアークの溶け込み特性により、最大板厚19mm鋼板の1パス溶接が可能となった。大型構造物、建設機械、造船などの溶接作業の高能率化に貢献する。出荷開始は同年7月からの予定。

D-Arcは、大阪大学接合科学研究所と共同開発した、高電流域の炭酸ガスアーク溶接における埋もれアークの安定化制御技術を搭載している。溶接電流500A以上の炭酸ガスアーク現象を解析し、同社のデジタルインバーター制御式溶接機を活用することで、高電流域炭酸ガスアーク溶接の安定化制御に成功した。

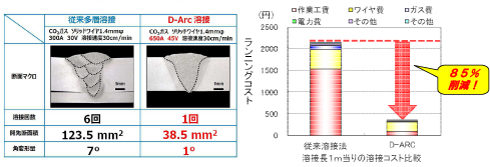

厚板の鋼板でも1回の溶接で完成できるため、溶接時間を最大80%、シールドガスの消費量を最大80%削減できる。また、厚板溶接の際に必要な開先の加工面積を最大70%削減することで加工時間を短縮し、溶接ワイヤの使用量も最大70%削減できる。溶接回数が減るため、溶接材料に加わる熱量が低減し、溶接構造物の熱による変形が最大85%低減した。

一般的な炭酸ガスアーク溶接は溶け込み深さが数mm程度で、厚い鋼板の場合、開先加工を施し、溶接を何層も重ねて開先加工部を充填する必要がある。そのため、溶接作業が長時間におよび、熱による変形が発生するなどの課題があった。また、500A以上の大電流の炭酸ガスアーク溶接ではアーク現象が不安定になり、欠陥や外観不良が起きやすく実用化が困難だった。

Copyright © ITmedia, Inc. All Rights Reserved.

関連記事

高速電力線通信「D.connect」採用の高性能溶接機、大形構造物の溶接現場に

高速電力線通信「D.connect」採用の高性能溶接機、大形構造物の溶接現場に

ダイヘンは、高性能溶接機「ダイナオートXW-500」を発売した。 部品の結合工程が不要な冷間成形技術で一体成形が可能に

部品の結合工程が不要な冷間成形技術で一体成形が可能に

日本精工は、電動パワーステアリング用シャフトの冷間成形技術を開発した。 極薄金属板の微細溶接が可能な電子ビーム溶接機

極薄金属板の微細溶接が可能な電子ビーム溶接機

NECエンジニアリングは、極薄金属板などの微細溶接が可能な電子ビーム溶接機「NEB-FF」シリーズを発売した。 型開閉サイクル時間が従来比で最大20%短縮した電気式射出成形機

型開閉サイクル時間が従来比で最大20%短縮した電気式射出成形機

日精樹脂工業は、電気式射出成形機「NEX」シリーズの新機種「NEX-IV」シリーズを開発し、2016年5月に中型クラス4機種の受注を開始すると発表した。