製造上の問題点が一目瞭然! 肉厚を制するものは射出成形を制す:はじめての射出成形――そして量産へ【後編】

切削加工による少量生産の実績はあるが、射出成形を用いた量産は未経験。突如、主力製品に用いるパーツの量産化を任された成田さんは、プロトラブズのオンデマンド受託製造サービスを選択し、射出成形による量産化を目指す。最初の見積もりと製造性の解析結果を受け取った彼の前に、肉厚の問題が立ちはだかるが、プロトラブズのICTとヒューマンサポートにより解決のヒントをつかんでいく。

【前編】のあらすじ

パンダ電子に勤めるベテランエンジニアの成田さんは、新市場に向けて増産が決定した主力製品(プリンタ)に使われる内蔵部品の量産化を任されることになりました。量産規模と時間、コストを考え、これまで実績のある切削加工ではなく、未経験の射出成形による量産を選択した成田さんは、プロトラブズのサービスを利用することにしました。早速、切削加工で使用していた3D CADデータで見積もり依頼を行いましたが、製造性の解析結果を見ると「要設計変更」の指摘が!! プロトラブズのカスタマーサービスエンジニアである中林さんのアドバイスに従い、成田さんは「厚肉」の修正から始めることにしました――。 ⇒【前編】から読む

アドバイス通り、厚肉の修正から始めるとするか。『設計支援ガイド』によれば、過度な肉厚を回避するためには『肉抜き』を行う必要があるようだな。それに素材ごとの推奨肉厚の一覧もあるぞ! えーと、ABSだと1.1〜3.5mmがオススメということか。

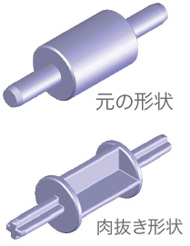

プロトラブズのカスタマーサービスエンジニアである中林さんからのアドバイスと、「設計支援ガイド」により、修正の方向性が見えた成田さん。切削加工で用いていた3D CADデータのままでは厚肉過ぎて、ヒケ、ボイド、過度の収縮、ソリなどが発生するリスクがあるため、肉抜きを行い、2.0mmの均等な肉厚で再度設計を見直すことにしました。ちなみに、製造性の解析結果の「要設計変更」に「必要な抜き勾配」の指摘が2つ挙がっていましたが、この段階では形状自体が大きく変わる可能性が高いため、後回しにするよう中林さんからアドバイスをもらっていました。

なお、設計変更を行った新しい3D CADデータは、見積もり画面下部の「お見積り概要」の項目にある、[更新したCADモデルをアップロード]のリンクから再アップロードできます。

前回の形状よりもかなりスッキリとしたぞ。これなら厚肉でまた指摘されることはないだろう。よし、再アップロードだ!

プロトラブズの見積書と製造性の解析結果は、見積もり依頼を出してから平均3時間という驚異的なスピードで受け取ることができます。さて、修正結果はどうなったでしょうか?

流動解析の結果をアニメーションで! 薄肉のリスクが一目瞭然

Copyright © ITmedia, Inc. All Rights Reserved.

提供:プロトラブズ合同会社

アイティメディア営業企画/制作:TechFactory 編集部/掲載内容有効期限:2017年9月9日

図1 肉抜きの重要性について。肉抜きにより過度な肉厚を避ける

図1 肉抜きの重要性について。肉抜きにより過度な肉厚を避ける